Polybutyleentereftalaat (PBT) is een veelgebruikte technische thermoplast die bekend staat om zijn uitstekende mechanische eigenschappen, chemische weerstand en elektrische isolatie. Om echter consistent hoogwaardige onderdelen te maken, is het essentieel om het unieke verwerkingsgedrag te begrijpen. Hieronder geven we een gedetailleerd overzicht van de verwerkingskenmerken en aanbevolen eigenschappen van PBT. spuitgieten1 omstandigheden.

Verwerkingskenmerken van PBT

Weinig hygroscopisch, maar vochtgevoelig bij hoge temperaturen

PBT absorbeert relatief weinig vocht, maar achtergebleven water kan hydrolyse veroorzaken tijdens verwerking op hoge temperatuur, wat leidt tot moleculaire degradatie, verkleuring (donkerder worden) en vlekken op het oppervlak. Voordrogen wordt sterk aanbevolen: gewoonlijk 2-4 uur bij 120°C (met droogmiddel, dauwpunt ≤ -40°C).Uitstekende smeltbaarheid

PBT heeft een zeer lage smeltviscositeit, waardoor dunwandige en complexe geometrieën gemakkelijk gevormd kunnen worden. Dit verhoogt echter ook het risico op flits (schimmel) en Kwijlend uit het mondstuk-Vereist een goede passing in de mal en een goed ontwerp van de spuitmondafsluiting.Scherpe smeltovergang

PBT heeft een duidelijk smeltpunt (~223-225°C). Eenmaal boven deze drempel neemt de smeltstroom abrupt toe, dus een nauwkeurige temperatuurregeling is essentieel om ongecontroleerd vloeien of jetting te voorkomen.Smal verwerkingsvenster, snelle kristallisatie

PBT kristalliseert snel bij afkoeling, zelfs bij omgevingstemperaturen. In combinatie met de hoge vloeibaarheid maakt dit het ideaal voor Spuitgieten met hoge snelheid, maar vereist een nauwkeurige regeling van de cyclustijd en koeling.Hoge & Anisotrope krimp

PBT vertoont een relatief grote krimp (gewoonlijk 1,5-2,5% voor ongevulde soorten), en de krimp verschilt aanzienlijk tussen vloeirichting en dwarsrichting. Met deze anisotropie moet rekening gehouden worden bij het matrijsontwerp om kromtrekken of onnauwkeurige afmetingen te voorkomen.Hoge gevoeligheid voor inkepingen

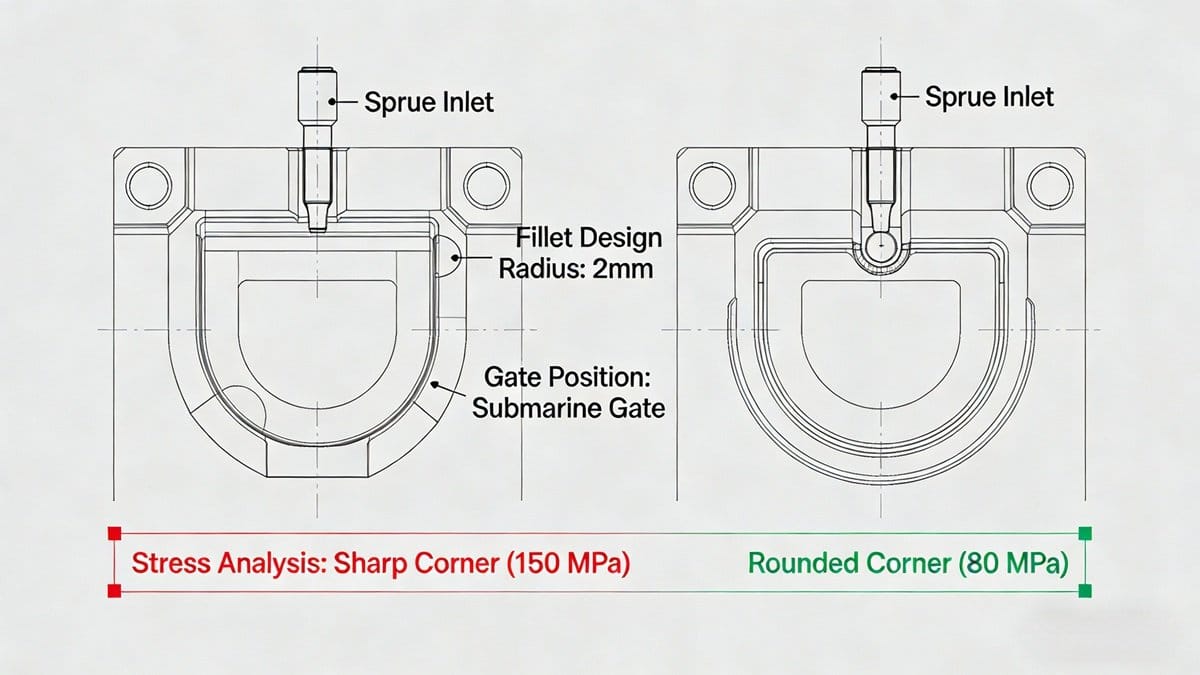

PBT is extreem gevoelig voor scherpe hoeken, randen of inkepingen, waar spanningsconcentratie het draagvermogen drastisch kan verminderen en kan leiden tot brosse breuk bij impact of statische belasting.

✅ Ontwerp tip: Gebruik altijd ruime vullingen (R ≥ 0,5 mm) in de binnenhoeken, vooral in dragende gebieden.Rek & Ontvormgedrag

- Ongevuld PBT heeft een hoge rek (~200%), waardoor gedwongen uitwerpen van onderdelen met kleine ondersnijdingen of ondiepe uitsparingen.

- Glasvezel- of mineraalgevulde kwaliteiten hebben een veel lagere rek (<50%), waardoor geforceerd ontvormen riskant wordt - vermijd ondersnijdingen in versterkte kwaliteiten.

Ontwerp van hardloopsysteem

- Korte, robuuste lopers hebben de voorkeur; cirkelvormige dwarsdoorsneden bieden de beste stromingsefficiëntie en de laagste afschuiving.

- Standaard koudlopers werken goed voor de meeste PBT-kwaliteiten.

- Voor met glasvezel versterkt PBT, worden hotrunnersystemen ten zeerste aanbevolen om door afschuiving veroorzaakte vezelbreuk te minimaliseren en een gelijkmatige vulling te garanderen.

Poortkeuze en -grootte

- Poorten en onderzeese (tunnel) poorten worden vaak gebruikt vanwege hun hoge afschuifsnelheden, die de schijnbare viscositeit van de smelt verminderen en het vloeien in dunne doorsneden verbeteren.

- De poortdiameter moet relatief groot (bijv. ≥1,0 mm voor standaardonderdelen) om overmatige verhitting door afschuiving of voortijdige bevriezing te voorkomen.

Strategie voor het plaatsen van poorten

Poorten plaatsen om de smeltstroom te leiden recht naar de kern of spouwmuur, en minimaliseert jetting en zorgt voor een evenwichtige, laminaire stroming. Een slechte plaatsing van de poort kan de oorzaak zijn:- Oppervlaktefouten (vloeisporen, laslijnen)

- Verminderde mechanische prestaties

- Interne holtes of slechte pakking

Aanbevolen spuitgietparameters voor PBT

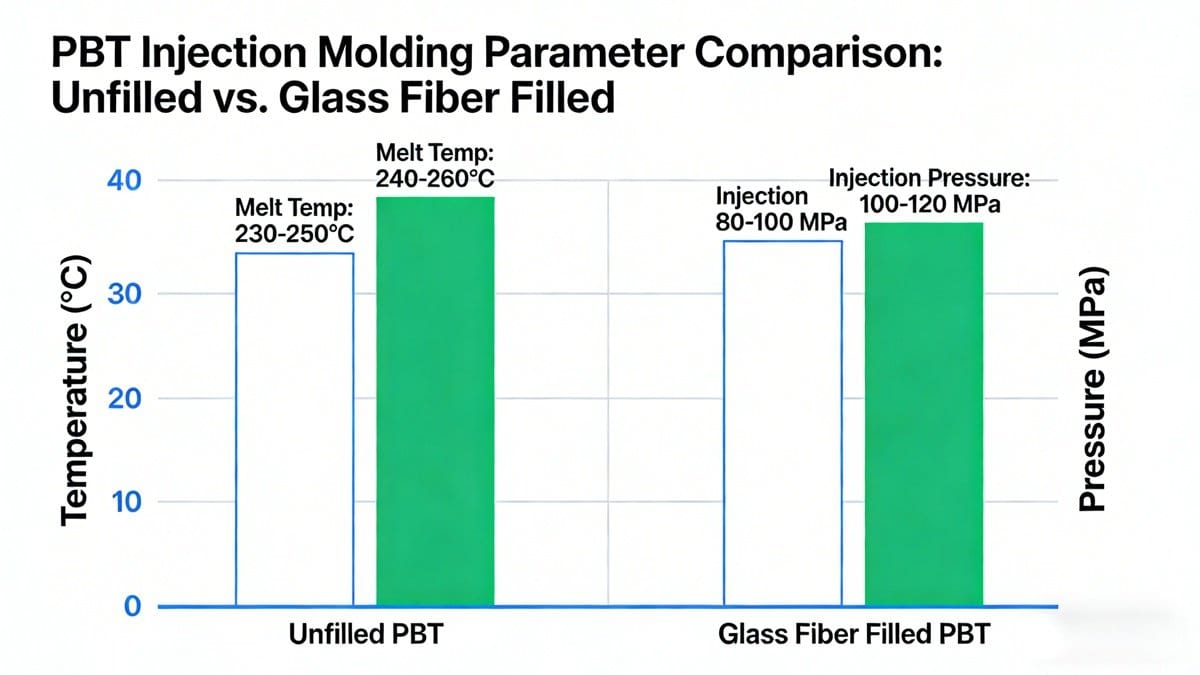

| Parameter | Ongevuld PBT | Glasgevuld PBT (bijv. 30% GF) |

|---|---|---|

| Temperatuur van de loop | 240-280°C (Voorste zone: ~270°C; achterste: ~250°C) | 230-260°C (lager om vezeldegradatie te voorkomen) |

| Temperatuur sproeier | 260-270°C (5-10°C onder voorste loopzone) | 220-250°C |

| Schimmeltemperatuur | 40-60°C (lagere temperaturen versnellen de cyclus; hogere temperaturen verbeteren de oppervlakteafwerking en verminderen kromtrekken) | 60-80°C (hogere matrijstemperatuur verbetert vezeloriëntatie en vermindert interne spanning) |

| Injectiedruk | 60-90 MPa | 80-100 MPa (Hogere druk nodig voor stijve, gevulde kwaliteiten - maar houd ≤100 MPa aan om kleven of knipperen te voorkomen) |

| Houddruk | 50-70% van injectiedruk | 60-80% van injectiedruk |

| Koeltijd | 20-40 sec (afhankelijk van de wanddikte) | Iets langer (door hogere thermische massa) |

💡 Opmerking: Optimaliseer parameters altijd op basis van productgeometrie, wanddikte en machinecapaciteit. Gebruik DOE (Design of Experiments) voor kritieke toepassingen.

Laatste afhaalmaaltijd

PBT is een hoogwaardig polymeer, maar het smalle verwerkingsvenster, de gevoeligheid voor vocht en de anisotrope krimp vereisen zorgvuldige aandacht voor droging, temperatuurregeling, matrijsontwerp en gate-strategie. Bij de juiste verwerking levert PBT uitstekende dimensionale stabiliteit, sterkte en oppervlaktekwaliteit.

Verken deze bron om inzicht te krijgen in optimale spuitgiettechnieken voor PBT, zodat u verzekerd bent van een productie van hoge kwaliteit. ↩