In spuitgieten1, Het ontwerp van matrijzen bepaalt rechtstreeks de productkwaliteit, de productie-efficiëntie en de productiekosten. Hieronder vindt u een uitgebreid overzicht van de belangrijkste ontwerpprincipes, -procedures en -systemen voor de professionele ontwikkeling van spuitgietmatrijzen.

Basis ontwerp

1. Nauwkeurigheid en juistheid van afmetingen

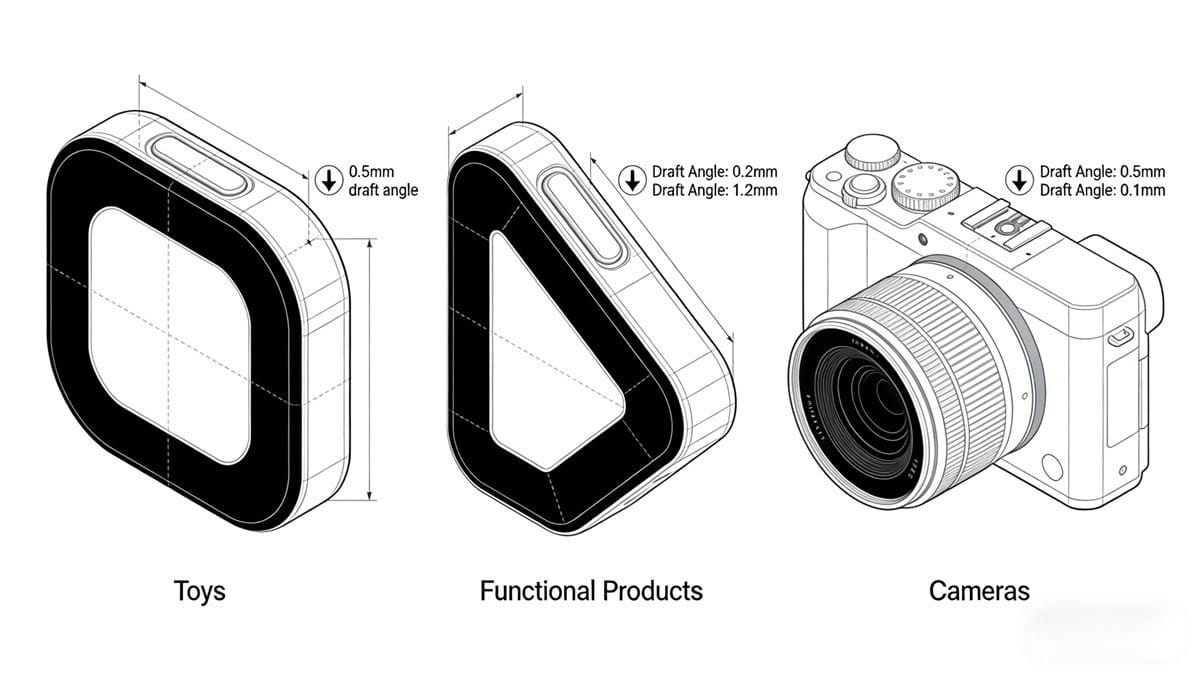

De externe kwaliteit en specifieke afmetingen van kunststof producten worden bepaald door hun functionele eisen:

- Op uiterlijk gerichte producten (bijv. speelgoed): Hoge esthetische normen maar matige dimensionale precisie.

- Functionele producten: Strikte maattoleranties om prestaties te garanderen.

- Zeer nauwkeurige producten (bijv. camera's): Strenge eisen voor zowel uiterlijk als afmetingen.

2. Rationaliteit van de trekhoek2

De trekhoek is essentieel voor soepel ontvouwen en productintegriteit:

- Zorg voor voldoende trek om plakken tijdens het uitwerpen te voorkomen.

- Lijn de hoek uit met het oppervlak van de gietvorm.

- Voorkom dat het uiterlijk of de nauwkeurigheid van de wanddikte in het gedrang komt.

- Voorkom verzwakking van kritieke structurele gebieden.

Standaard ontwerpprocedure

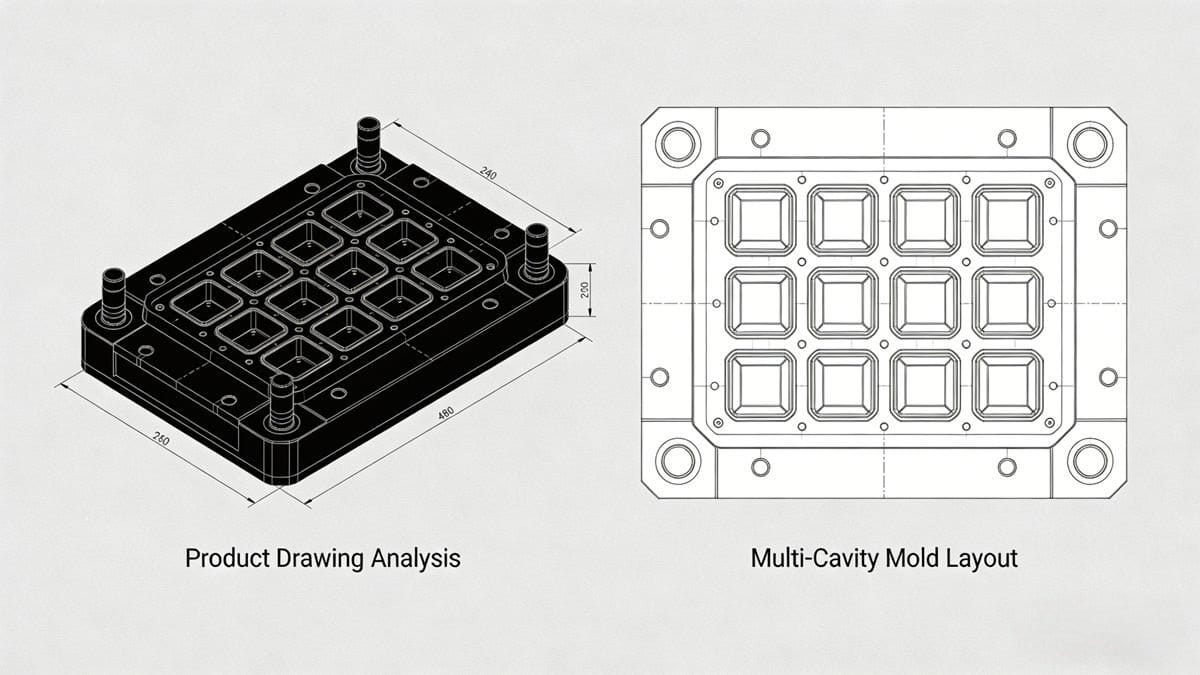

1. Analyse van producttekeningen en fysieke monsters

Evalueer het product grondig om ontwerpbeperkingen vast te stellen:

- Geometrische vorm en structurele complexiteit.

- Maatspecificaties, toleranties en ontwerpnulpunten.

- Technische vereisten (bijv. kracht, flexibiliteit).

- Eisen aan de kwaliteit van het kunststofmateriaal en de oppervlakteafwerking.

2. Hoeveelheid holtes en indeling

Bepaal het aantal holtes op basis van:

- Productgewicht vs. injectiemachinecapaciteit.

- Geprojecteerd oppervlak vs. klemkracht.

- Vormgrootte vs. afstand tussen trekstangen van machine.

- Productprecisie, kleur en productievolume.

- Economische efficiëntie (outputwaarde per matrijs).

Overwegingen voor holte-indeling:

- Optimaliseer de matrijsgrootte en de balans van het gatesysteem.

- Coördineren met kerntrekmechanismen, inzetstukken en koelsystemen.

- Aanpassen op basis van het gekozen bewerkingsoppervlak en de positie van de poort.

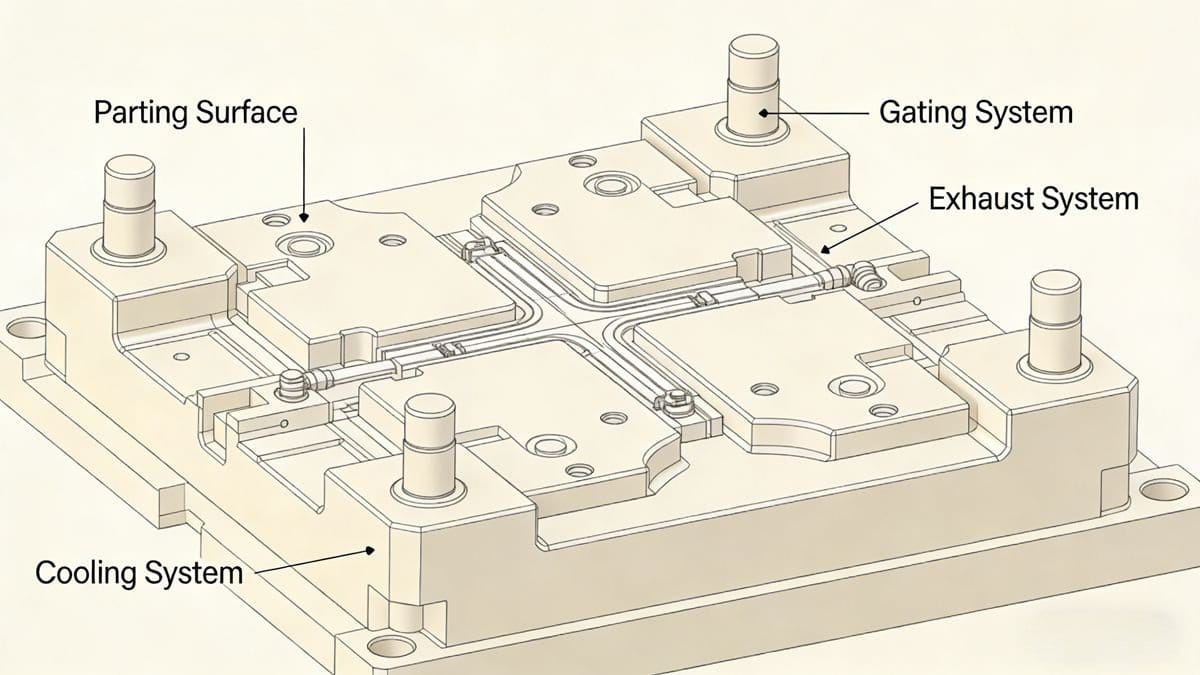

Belangrijkste ontwerpelementen

1. Selectie van het deellichaam

Het deukoppervlak moet:

- Behoud het uiterlijk en de precisie van het product.

- Matrijsbewerking vereenvoudigen (vooral holtevervaardiging).

- Vereenvoudig de integratie van afdekkings-, uitlaat- en koelsystemen.

- Zorg ervoor dat het product op de bewegende schimmel tijdens het ontvormen.

- Er passen gemakkelijk metalen inzetstukken in.

2. Ontwerp van het gatesysteem

Het gating systeem regelt de plastic stroom in de holte. Belangrijkste stappen:

- Poortpositie selecteren (volg deze principes):

- Plaats deze op het scheidingsvlak voor eenvoudige reiniging.

- Zorg voor een gelijke afstand tot alle holle ruimten (kortste stromingstraject).

- Richt de stroom op dikwandige secties voor soepel vullen.

- Vermijd botsing met kernen/inserts (voorkomt vervorming).

- Minimaliseer laslijnen of plaats ze in niet-kritieke gebieden.

- Gelijkmatig vullen en efficiënte gasafvoer mogelijk maken.

- Positie voor eenvoudige nabewerking zonder het uiterlijk te beïnvloeden.

- Systeemcomponenten:

- Sprue: Hoofdkanaal dat de spuitgietmachine met de matrijs verbindt.

- Loper: Verdeelt de kunststof over meerdere holtes (optimaliseert de doorsnede voor stroming).

- Poort: Regelt de stroomsnelheid en druk (bijv. pin-point, edge of sub-gates).

- Afbraakmechanisme: Voor puntvormige poorten, om ervoor te zorgen dat de loopwagen loskomt tijdens het uitwerpen.

3. Ontwerp uitlaatsysteem

Een doeltreffende ontluchting voorkomt defecten zoals luchtvallen en brandplekken:

- Ontluchtingsgroeven: Plaats bij de laatst gevulde holle ruimtes. De diepte varieert per materiaal:

- ABS: ≤0,04 mm

- Stopverf: ≤0,02 mm

- POM (Delrin): ≤0,02 mm

- Vrije ontluchting: Gebruik openingen tussen de kernen, uitwerppennen of speciale uitlaatpluggen.

- Luchtspelden: Voorkomt vacuümvervorming tijdens het uitwerpen van het product.

- Anti-vacuüm onderdelen: Voorkom dat het product aan het matrijsoppervlak blijft kleven.

4. Ontwerp koelsysteem3

Gelijkmatige koeling zorgt voor een consistente productkwaliteit en kortere cyclustijden. Ontwerpoverwegingen:

- Lay-out koelkanaal (bijv. parallel, serie of spiraal).

- Positie en grootte van kanalen (voorkom interferentie met andere matrijsonderdelen).

- Gerichte koeling voor gebieden met veel warmte (bijv. kernen, inzetstukken, glijders).

- Selectie van standaard koelcomponenten (leidingen, schotten, O-ringen).

- Afdichten van de structuur om waterlekkage te voorkomen.

Opmerking

Het ontwerpen van spuitgietmatrijzen is een iteratief proces-elk systeem staat in wisselwerking met andere systemen. Het in evenwicht brengen van functionaliteit, maakbaarheid en kosten vereist zorgvuldige aanpassingen op basis van specifieke productvereisten.

Verken deze bron om diepgaande kennis op te doen over spuitgieten, zodat u efficiënter kunt ontwerpen en produceren. ↩

Als u dit onderzoekt, begrijpt u hoe de trekhoek de productintegriteit en ontvouwingsefficiëntie beïnvloedt. ↩

Een effectief koelontwerp is van cruciaal belang om de productkwaliteit te behouden en de cyclustijden te verkorten. ↩