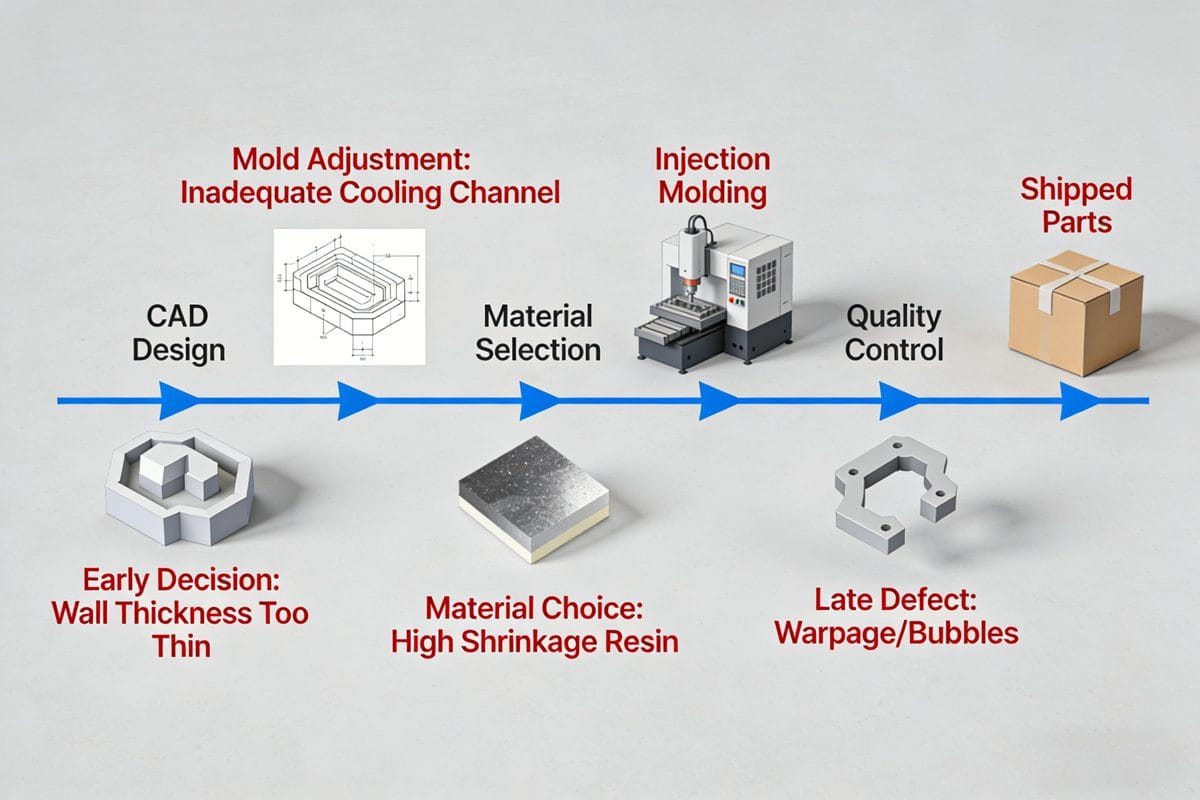

De waarheid? Spuitgieten is geen lineaire pijplijn. Het is een feedbackgestuurd systeem, waarbij een fout in stap 1 (ontwerp) terugkomt in stap 5-8 als kromtrekken, verzakken of inconsistente afmetingen.

Deze gids gaat verder dan “opspannen → injecteren → koelen”. Wij leiden u door de 8 kritieke fasen - plus de 3 verborgen regelkringen die functionele onderdelen scheiden van winstgevende, schaalbare productie.

Het spuitgietproces kan ontmoedigend zijn, vooral als u een fabricage zonder defecten nastreeft. De uitdagingen zijn talrijk, maar inzicht in de belangrijkste fasen kan het verschil maken. Laten we eens in elke fase duiken om er zeker van te zijn dat we niet alleen onderdelen produceren, maar dat we ze produceren met precisie en consistentie.

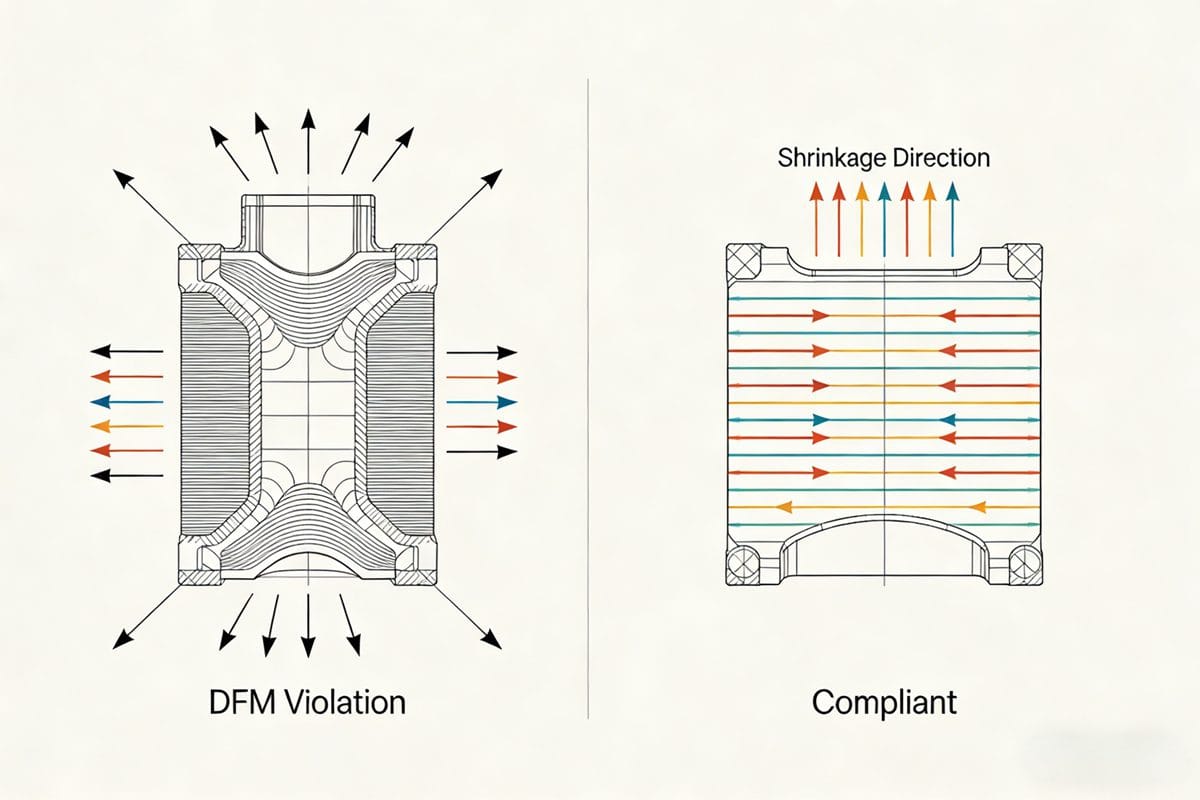

Fase 1: Ontwerp voor gietbaarheid (DFM) - Waar 87% de fouten beginnen?

De meeste teams behandelen DFM als een checklist. Topwinkels behandelen het als op fysica gebaseerde constraint solving.

Belangrijke regels die u niet kunt negeren:

- Verhouding wanddikte ≤ 1,5:1 (niet 2:1!) - anders veroorzaakt differentiële krimp zink, zelfs bij perfecte verpakking.

- Ribben moeten ≤ 60% nominale wand zijn - en omvatten diepgang ≥ 1° aan beide zijden. Geen uitzonderingen.

- Locatie van poort gaat niet over gemak - het gaat over symmetrie van het stromingsfront. Gebruik Moldflow's Verschil in vultijd kaart (< 5% variatie = veilig).

Pro Tip: Voer een “Gevoeligheidsanalyse voor krimp”.” in uw CAE-tool:

ΔDimension / ΔMeltTemp> 0,02 mm/°C? Herontwerp - uw procesvenster is te smal.

Het is van cruciaal belang om de fijne kneepjes van het ontwerp voor vormbaarheid te begrijpen. Veel ontwerpers zien de fysische aspecten over het hoofd. Als u goed rekening houdt met de wanddikte en de afmetingen van de ribben, kunt u later problemen voorkomen. Ribben dienen een doel, maar als ze niet goed ontworpen zijn, kunnen ze tot grote problemen leiden.

Fase 2: Mould Engineering - verder dan holte en kern?

Een mal is niet zomaar staal. Het is een thermisch-vloeistofsysteem.

Subsystemen moeten worden gevalideerd:

| Subsysteem | Faalwijze | Validatiemethode |

|---|---|---|

| Balans koelcircuit | Vervorming door ΔT > 3°C over de holte | Infraroodthermografie @ 10k cycli |

| Lay-out van uitwerppin | Plakken of markering door ongelijkmatige kracht | FEA van uitwerpspanning (max < 8 MPa) |

| Ontluchtingsdiepte | Brandmerken op 0,015 mm (niet 0,025!) | Snelle video van vulfront dat lucht insluit |

⚠️ Realiteitscontrole: 42% van de “materiële degradatie” claims zijn in werkelijkheid slechte ontluchting - bevestigd via gaschromatografie van verbrand residu.

Bij matrijstechniek moet de nadruk liggen op goed thermisch beheer. Als de koeling niet in balans is, kan kromtrekken een ernstig probleem worden. Het gaat niet alleen om het ontwerp van de matrijs, maar ook om de interactie met het materiaal tijdens de verwerking. Een juiste validatie zal op de lange termijn tijd en geld besparen.

Fase 3: Materiaalkeuze - Niet alleen MFI?

MFI (Melt Flow Index) is een uitgangspunt - geen specificatie.

De echte Triade:

- PVT-gedrag - Hoe verandert het specifieke volume met P & T? (Kritisch voor voorspelling van krimp)

- Kristalliniteitskinetiek - Voor semi-kristallijne harsen, gate freeze time = f(kristallisatiebegintemp)

- Vochtgevoeligheid - PC hydrolyseert bij >0,02% vocht → daling moleculair gewicht → brosse onderdelen

Actie: Verzoek PVT databasebestanden (.pvtd) van uw harsleverancier - importeer in Moldflow voor een maatnauwkeurigheid van ±0,05 mm.

De materiaalselectie kan het proces maken of breken. Het begrijpen van PVT-gedrag is van cruciaal belang. Als we ons alleen op MFI concentreren, missen we belangrijke factoren die het eindproduct beïnvloeden. Elke hars gedraagt zich anders onder verschillende temperaturen en drukken. Als u dit gedrag kent, kunt u problemen voorspellen voordat ze zich voordoen.

Fase 4: Procesontwikkeling - Het 3-lagige afstemkader?

Vergeet “vul 98%, pak 80 MPa”. Gebruik dit:

Laag 1: Op fysica gebaseerde basislijn

- Stel initiële overdracht in via short-shot + gewichtsafbuiging (geen schroefpositie)

- Houddruk = 50-70% van injectiepiek (amorf) of 60-80% (semikristallijn)

Laag 2: Holtedruk Gesloten lus

- Activeer V/P-schakelaar wanneer dP/dt > 7 bar/ms bij poortsensor

- Verlaag de houddruk in stappen van 0,3-0,5s om restspanning te verminderen

Laag 3: Statistische robuustheid

- Voer L9 DOE uit op: Overdracht %, houddruk, houdtijd

- Doel: CPK ≥ 1,67 op kritieke dimensie

- Monitor met X̄-R grafieken - alarm als σ > 0,015 mm

Procesontwikkeling vereist een gestructureerde aanpak. Het drielaags afstemkader is essentieel. Het verlegt onze focus van het vullen van mallen naar het begrijpen van de fysica achter elke stap. Het bewaken van deze lagen maakt real-time aanpassingen mogelijk die defecten kunnen voorkomen voordat ze optreden.

Fase 5: Diepgraven in de transferpositie - Het beslissende moment?

→ Zie uw eerdere 6-delige diepe duik, maar geherstructureerd als:

- Waarom 97.3% ≠ 97.3% (materiaal-/vormafhankelijkheid)

- Dubbele sensor ΔP-snelheid als gouden standaard

- Synchronisatieprotocol met meerdere caviteiten (offset tabellen per holte)

- Kosten van verkeerde overdracht: $4.324/partij gekwantificeerd

De transferpositie speelt een cruciale rol bij het handhaven van de kwaliteit. Als deze niet correct is ingesteld, kunnen zelfs kleine aanpassingen tot aanzienlijke defecten leiden. Het gebruik van dubbele sensorsystemen en het synchroniseren van opstellingen met meerdere caviteiten kan de consistentie over de hele linie aanzienlijk verbeteren.

Fase 6: Validatie van het eerste artikel - verder dan de dimensionale controle?

Meet niet alleen de lengte/breedte. Valideer de 4 pijlers:

- Interne stress - Foto-elasticiteit of gat-boor rekstrookje

- Laslijnsterkte - Microtrektest bij lassen vs. bulk

- Hoogte poort Vestige - Laser profilometer (richtwaarde: ≤ 0,03 mm)

- Cyclustijd Stabiliteit - σ van cyclustijd < 0,8s over 100 cycli

Voorbeeld: Een connector doorstond de dimensionale controle (CPK=1,8) maar de valtest mislukte - hoofdoorzaak: hoge restspanning bij de ribben (gemeten 28 MPa vs. max. toegestane 15 MPa).

De validatie van het eerste artikel moet verder gaan dan controles van het oppervlak. Focussen op inwendige spanning en lasnaadsterkte is essentieel om de integriteit van het onderdeel tijdens het gebruik te garanderen. Elk aspect testen kan dure defecten later in de productiecyclus voorkomen.

Fase 7: Productieverhoging - De verborgen moordenaars?

Schalen van 100 naar 10.000 pcs/dag mislukt vanwege:

- Hars partij drift (MFI ±15% → overdrachtsverschuiving van 0,6%)

- Kruip in koeltemperatuur (+2°C → Vorsttijd poort +0,12s)

- Ringenslijtage controleren → Loopslip → Valse schroefpositie trekker

Mitigatieprotocol:

- ✅ Matrix voor partijkwalificatie: Test nieuwe batch hars tegen gouden onderdeel (alleen CTQ's)

- ✅ Script voor automatische compensatie: Als de smelttemperatuur > ±3°C verschuift, past u de overdracht % aan met -0,2%/°C.

- ✅ Wekelijkse herkalibratie van de sensor: Kortstondige referentie gebruiken

Ramp-up kan vol verrassingen zitten. Het is van cruciaal belang om de partijen hars te controleren en ervoor te zorgen dat de temperatuur stabiel blijft. Met een risicobeperkingsplan kunt u voorkomen dat kleine problemen uitgroeien tot kostbare productievertragingen.

Fase 8: Voortdurende verbetering - De lus sluiten?

Top performers gebruiken:

- Digitale dubbele synchronisatie: Echte machinegegevens → wekelijks bijwerken Moldflow-materiaalmodel

- Defect met oorzaak AI: NLP op werkvloerlogboeken + holtedruk → auto-tag “te laat overbrengen” voor zinkmarkeringen

- OEE uitsplitsing per faseBijvoorbeeld: “Spanverlies: 4.2% door verwarmingscyclus van matrijs”.”

🌐 Laatste waarheid: De beste spuitgietlijn maakt geen perfecte onderdelen.

Het maakt voorspelbaar goede onderdelen - en weet waarom terwijl ze dat niet zijn.

Voortdurende verbetering is de ruggengraat van elke succesvolle operatie. Het gebruik van gegevens en het aanpassen van processen kan na verloop van tijd tot betere resultaten leiden. Het omarmen van een cultuur van leren zorgt ervoor dat elke cyclus de vorige verbetert, waardoor efficiëntie en kwaliteit worden bevorderd.

Conclusie

Spuitgieten is geen magie. Het is toegepaste polymeerfysica, precisiemechanica en gedisciplineerde gegevensdiscipline. Begin met DFM die het materiaalgedrag respecteert. Stem de overdracht af met behulp van holtedruk - geen hoop. Schaal met gesloten-lus compensatie - geen heldendaden.

Als u dit doet, produceert u niet alleen onderdelen.

U bent eigenaar van het proces.