Het spuitgietproces is essentieel om productienormen van hoge kwaliteit te bereiken. Naarmate de eisen toenemen en de technologie voortschrijdt, wordt het van cruciaal belang om de procesparameters te begrijpen en te optimaliseren.

Om een productie van hoge kwaliteit te garanderen, is het van cruciaal belang om de parameters van het spuitgietproces te optimaliseren. Belangrijke factoren zoals machinespecificaties, klemkracht en temperatuurinstellingen spelen allemaal een cruciale rol in de kwaliteit van het eindproduct.

Het spuitgietproces is complex, en als u het goed aanpakt, kan dat het verschil maken voor de productkwaliteit. Als u parameters over het hoofd ziet, kan dat leiden tot defecten, inefficiëntie en hogere kosten. Laten we eens dieper in de belangrijkste aspecten van het spuitgietproces duiken om te begrijpen hoe deze geoptimaliseerd kunnen worden voor betere resultaten.

Specificaties spuitgietmachine selecteren?

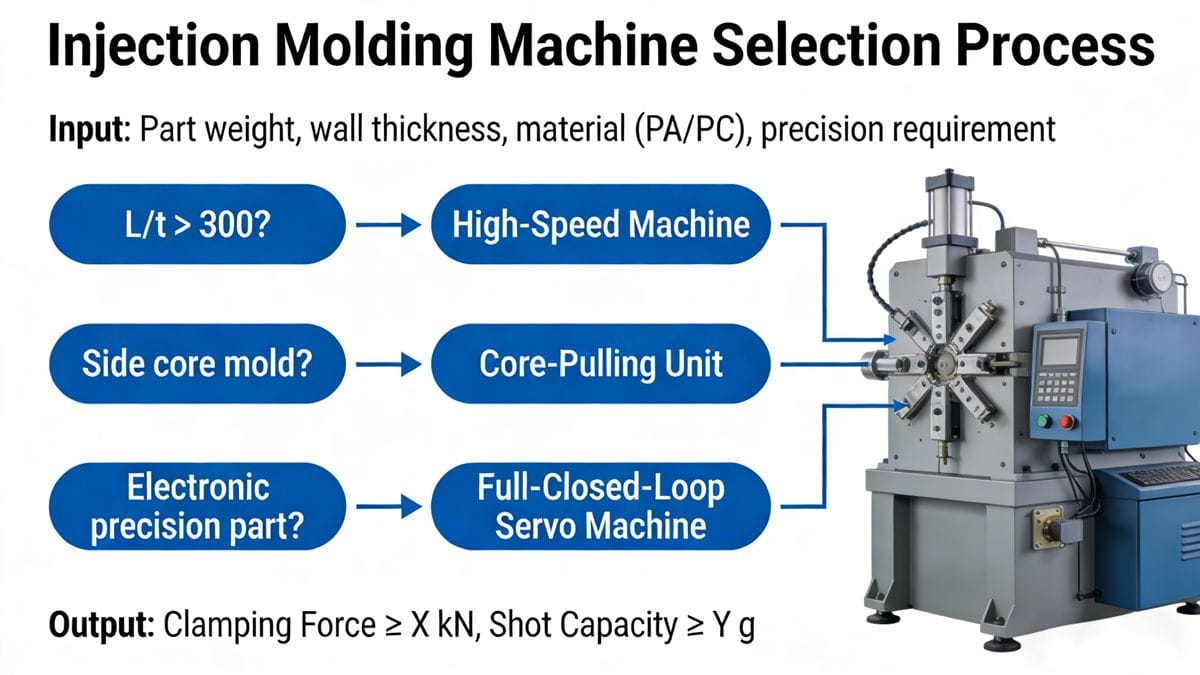

Het kiezen van de juiste spuitgietmachine is de eerste stap in het productieproces. Er moet zorgvuldig worden gekeken naar de staat van de matrijs en de vereisten voor het product.

Bij het kiezen van een spuitgietmachine moet u rekening houden met de grootte van de matrijs, het gewicht van het onderdeel, de vereiste klemkracht en het injectievolume. Dit zorgt ervoor dat de machine een verscheidenheid aan matrijzen effectief kan verwerken.

Om een weloverwogen keuze te maken, moet u de specificaties van de machinefabrikanten evalueren. Dit houdt ook in dat u moet weten of u speciale configuraties nodig hebt. Als u bijvoorbeeld materialen zoals PA of PC produceert, moet u een speciale schroef gebruiken. Als uw matrijs specifieke kenmerken heeft, zoals een kerntrekfunctie of draadverwijdering, zijn er mogelijk extra apparaten nodig.

In sommige gevallen hebt u machines met speciale functies nodig, zoals injectie met hoge snelheid voor dunwandige producten of volledig gesloten regelkringen voor elektronische precisieonderdelen. Daarom is het essentieel om uw machinekeuze af te stemmen op de kwaliteitseisen van het product om een soepele werking te garanderen.

Klemkracht instellen?

Het instellen van de juiste klemkracht is cruciaal voor de productkwaliteit. De theoretische berekening van de klemkracht kan als volgt worden uitgedrukt:

Fcm >= K × Pavg × Aproduct × 10

Waar:

- Fcm is de klemkracht (KN)

- K is de veiligheidsfactor (meestal 1-1,2)

- Pavg is de gemiddelde holtedruk (MPa)

- Aproduct is het maximale geprojecteerde oppervlak van het product op het maloppervlak (cm²)

De klemkracht moet laag genoeg worden ingesteld om kwaliteit te garanderen, maar hoog genoeg om te voorkomen dat de matrijs tijdens het injecteren opengaat. Aanpassingen zijn nodig op basis van thermische uitzetting tijdens de productie.

In praktische scenario's laat ik vaak een marge van 0,1 tot 0,2 mm in de instelling van de klemkracht. Dit zorgt ervoor dat de kwaliteit van het product behouden blijft zonder onnodige slijtage aan de machine. Het principe is duidelijk: gebruik de laagste klemkracht die nodig is om de productkwaliteit te garanderen.

Belangrijke procesparameterinstellingen?

Temperatuurregeling is van vitaal belang voor het produceren van spuitgietonderdelen van hoge kwaliteit. De temperatuurinstellingen voor het vat en de matrijs moeten geschikt zijn voor het specifieke kunststofmateriaal dat gebruikt wordt.

De temperatuur van het vat moet gewoonlijk 10°C tot 30°C boven het smeltpunt van de kunststof worden ingesteld. Dit zorgt ervoor dat het materiaal soepel in de matrijs kan vloeien.

Voor de matrijstemperatuur raad ik aan om tijdens de productie een waterkoelsysteem te gebruiken. Als precisie en oppervlaktekwaliteit echter van het grootste belang zijn, kan een temperatuurregeling nodig zijn voor een nauwkeuriger temperatuurbeheer.

Andere essentiële parameters zijn injectietijd, wachttijd en koeltijd. Deze moeten worden aangepast op basis van factoren zoals productdikte en materiaaleigenschappen. Het is cruciaal om te lange injectietijden te vermijden, want die kunnen leiden tot slijtage en hogere energiekosten.

Mijn ervaring is dat een goede balans tussen deze parameters de sleutel is tot het gewenste resultaat zonder aan kwaliteit in te boeten.

Andere kritieke parameters?

Naast de hoofdinstellingen zijn verschillende andere parameters een integraal onderdeel van het spuitgietproces. Factoren zoals tegendruk, schroefsnelheid en verschillende actieparameters moeten ook zorgvuldig worden ingesteld.

Het negeren van deze parameters kan leiden tot defecten en inconsistenties in het eindproduct. Tegendruk kan bijvoorbeeld de smeltconsistentie beïnvloeden en de schroefsnelheid kan de injectiecyclustijd beïnvloeden.

Om te illustreren hoe deze parameters op elkaar inwerken, nemen we een praktisch voorbeeld: de productie van nylon kabelbinders.

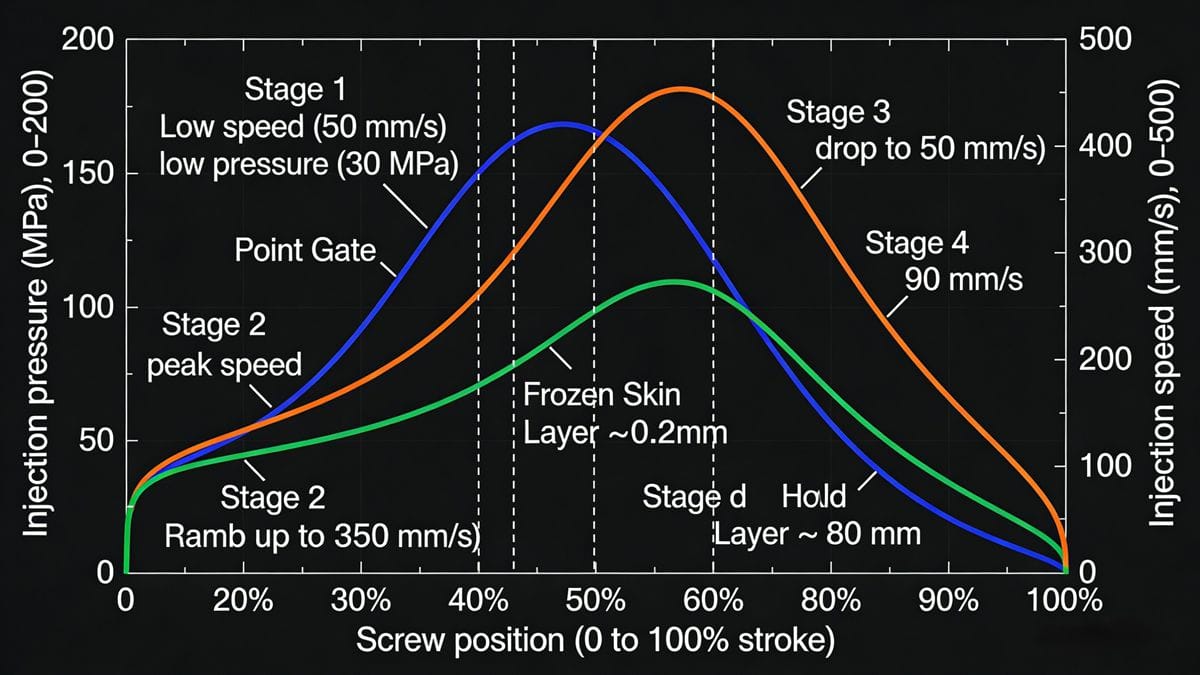

- Stromingslengte en -dikte: Gezien de lange stroomlengte van het product (L/t-verhouding van 511) is injectie met hoge snelheid geschikt.

- Type poort: Bij een puntpoortontwerp is een hogere injectiedruk nodig om de stromingsweerstand te overwinnen.

- Materiaalstroom: De smelttemperatuur moet de vloeibaarheid van het materiaal garanderen.

Wanneer u parameters instelt, benader ze dan systematisch. Begin met drukaanpassingen, gevolgd door snelheid en tot slot temperatuur. Het is essentieel om wijzigingen nauwkeurig te documenteren om de productkwaliteit consistent te controleren.

Conclusie

Het optimaliseren van de spuitgietparameters is van cruciaal belang voor een productie van hoge kwaliteit. Juiste instellingen leiden tot betere producten en efficiëntere processen.