Inbreken spuitgegoten onderdelen1-of het nu zichtbaar is als fijne crazing aan het oppervlak, microscheurtjes, witverkleuring door uitwerpen, volledige breuken of schade veroorzaakt door het vastkleven aan de matrijs (bijv. adhesie van het onderdeel of de runner)- kan de productkwaliteit en -betrouwbaarheid ernstig in gevaar brengen. Scheurtjes kunnen verschijnen onmiddellijk na het ontvormen (ontplooiingsscheuren) of later tijdens gebruik (scheuren tijdens gebruik2).

Hieronder vindt u de belangrijkste hoofdoorzaken, gerangschikt naar oorsprong, en praktische oplossingen om ze te voorkomen.

1. Verwerkingsfactoren

(1) Overmatige verwerkingsparameters3

Een te hoge injectiedruk, hoge injectiesnelheid, te groot vulvolume of lange injectie-/houdtijden kunnen een te hoge inwendige spanning opwekken, wat tot barsten kan leiden.

(2) Onjuiste demontagepraktijken

Snel of krachtig uitwerpen kan het onderdeel mechanisch belasten. Pas de uitwerpsnelheid en -druk aan om plotselinge trekkrachten te vermijden die scheuren in het ontvouwen veroorzaken.

(3) Temperatuurregeling matrijs & materiaal

- Verhoog de matrijstemperatuur iets om het vrijkomen van onderdelen te verbeteren en thermische spanning te verminderen.

- Verlaag de smelttemperatuur op de juiste manier om thermische degradatie te voorkomen - vooral kritisch voor hittegevoelige harsen.

(4) Laslijnen & materiaaldegradatie

Laslijnen (smeltfronten die elkaar raken) en polymeerdegradatie verzwakken de mechanische sterkte. Optimaliseer de locatie van de poort, de ontluchting en de verwerkingsomstandigheden om deze problemen tot een minimum te beperken.

(5) Vrijkomen van schimmel & oppervlaktevervuiling

Gebruik schimmellosmiddelen spaarzaam en correct. Reinig matrijsoppervlakken regelmatig om condens, olienevel of resten te verwijderen die de lossing kunnen verstoren of oppervlaktedefecten kunnen veroorzaken.

(6) Ontlasting van de restspanning

Het gloeien (warmtebehandeling) na het gieten onmiddellijk na de productie helpt de interne spanningen te verlichten en vermindert het risico op vertraagd barsten aanzienlijk.

2. Problemen met matrijsontwerp

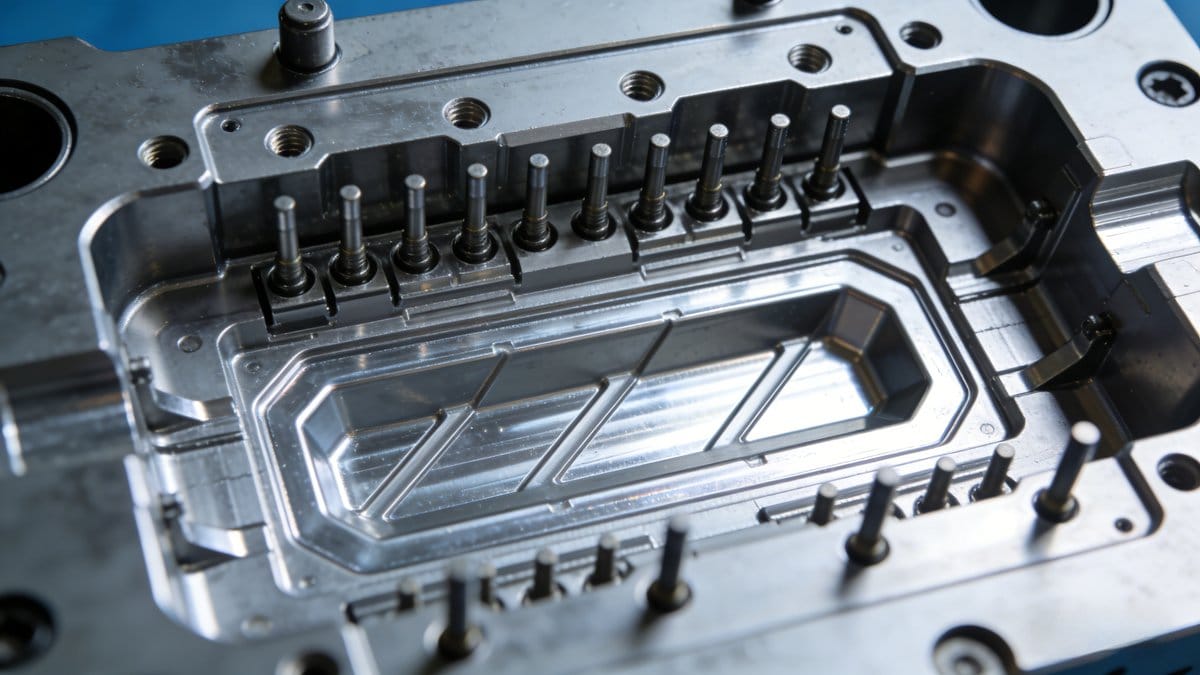

(1) Ongelijk uitwerpsysteem

Zorg voor een uitgebalanceerde uitwerping: voldoende uitwerppennen en doorsnede, voldoende trekhoeken en hoogglans gepolijste holteoppervlakken helpen allemaal om plaatselijke spanningsconcentratie tijdens het uitwerpen te voorkomen.

(2) Slechte onderdeelgeometrie4

Vermijd scherpe hoeken, dunne secties of abrupte overgangen. Gebruik ruime vullingen en radii om de spanning gelijkmatig te verdelen en spanningsconcentratiepunten te voorkomen.

(3) Metalen inzetstukken

Beperk het gebruik van metalen inzetstukken tot een minimum - het verschil in krimp tussen metaal en kunststof veroorzaakt hoge interne spanningen. Als dit onvermijdelijk is, ontwerp de geometrie van de inzetstukken dan zorgvuldig (bijv. karteling, ondersnijdingen) om de hechting te verbeteren en spanningen te verminderen.

(4) Vacuüminsluiting in diepe holtes

Voor onderdelen met een diepe holte moet u luchtopeningen of vacuümonderbrekingskanalen aanbrengen om te voorkomen dat het vacuüm vast komt te zitten, wat het uitwerpen bemoeilijkt en vervorming of barsten van het onderdeel tot gevolg kan hebben.

(5) Loopwagen- en poortontwerp

- Zorg ervoor dat de sprue groot genoeg is zodat de poort alleen “bevroren” is. na uitwerpen van onderdelen - dit voorkomt trekkrachten tijdens het loslaten.

- De bus van de sprue moet goed aansluiten op de spuitmond om koude weerstand te voorkomen, waardoor het onderdeel aan de vaste helft kan blijven plakken.

3. Materiaalgerelateerde oorzaken

(1) Hoog gerecycled materiaal

Overmatig naslijpsel of gerecycled materiaal vermindert de treksterkte en slagvastheid, wat leidt tot brosse breuken en scheuren.

(2) Vochtabsorptie

Hygroscopische harsen (bijv. PA, PET, PC) moeten grondig gedroogd worden voordat ze verwerkt worden. Vocht kan hydrolyse veroorzaken, waardoor het moleculaire gewicht en de mechanische eigenschappen afnemen, wat kan leiden tot uitwerpscheuren of defecten tijdens het gebruik.

(3) Onverenigbare of verontreinigde materialen

Het gebruik van harssoorten die niet geschikt zijn voor de toepassing (bijv. verkeerde soort voor gebruik bij hoge temperaturen), of verontreinigde batches (bijv. vreemde polymeren, stof, aangetaste deeltjes) kunnen direct leiden tot voortijdig barsten.

4. Machinegerelateerde factoren

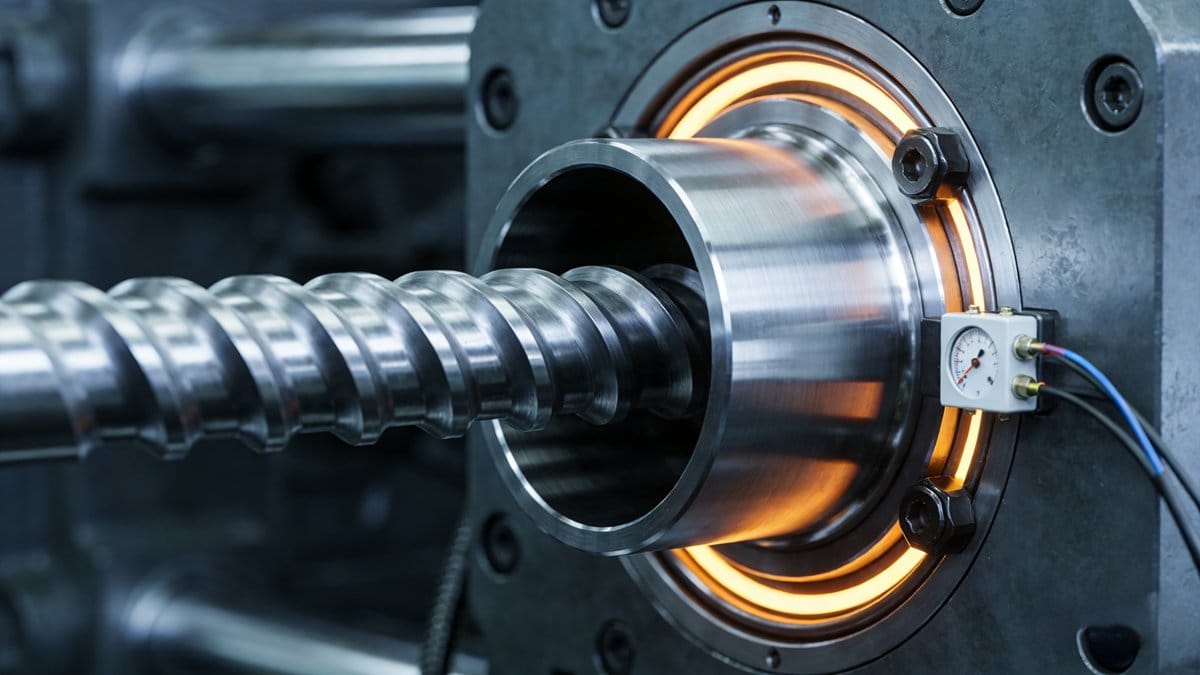

(1) Niet aangepaste weekmakercapaciteit

- Te klein vat/schroefcapaciteit → onvolledig smelten/mengen → zwakke, broze onderdelen.

- Te grote capaciteit → te lange verblijftijd → thermische degradatie → verlies van mechanische integriteit.

Zorg ervoor dat de (weekmakende) capaciteit van uw machine overeenkomt met de schotgrootte en materiaalvereisten.

Laatste tip: Een holistische aanpak wint

Scheurtjes zijn zelden te wijten aan één enkele factor, maar meestal aan een combinatie van problemen met verwerking, matrijs, materiaal en apparatuur. Voer een systematische hoofdoorzaakanalyse uit (bijv. DOE, FMEA) en valideer reparaties met prototype-testen.

Verken deze bron om effectieve strategieën en inzichten te ontdekken voor het verbeteren van de kwaliteit en betrouwbaarheid van spuitgegoten onderdelen. ↩

Het onderzoeken van scheuren tijdens het gebruik zal inzicht geven in het handhaven van de betrouwbaarheid van het product tijdens het gebruik. ↩

Leer hoe verwerkingsparameters de productkwaliteit beïnvloeden en hoe u ze kunt optimaliseren voor betere resultaten. ↩

Leer hoe u onderdelen effectief kunt ontwerpen om spanningsconcentratie te minimaliseren en duurzaamheid te verbeteren. ↩