En moulage par injection1, La conception des moules d'injection détermine directement la qualité du produit, l'efficacité de la production et les coûts de fabrication. Vous trouverez ci-dessous une analyse détaillée des principes de conception, des procédures et des systèmes clés qui guident le développement des moules à injection professionnels.

Base de conception centrale

1. Précision dimensionnelle et exactitude des dimensions connexes

La qualité extérieure et les dimensions spécifiques des produits en plastique sont définies par leurs exigences fonctionnelles :

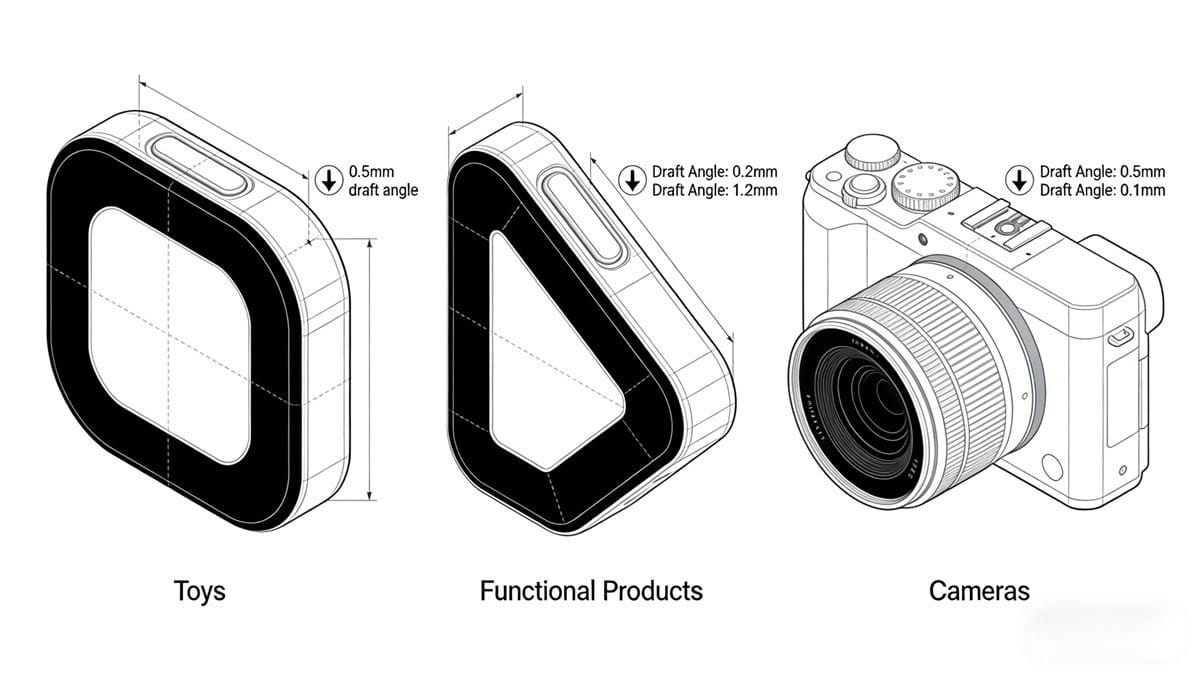

- Produits axés sur l'apparence (par exemple, les jouets) : Normes esthétiques élevées mais précision dimensionnelle modérée.

- Produits fonctionnels: Tolérances dimensionnelles strictes pour garantir les performances.

- Produits de haute précision (par exemple, les caméras) : Exigences strictes en matière d'apparence et de dimensions.

2. Rationalité de l'angle de tirant d'eau2

L'angle de dépouille est essentiel pour un démoulage en douceur et l'intégrité du produit :

- Veillez à ce que le tirage soit suffisant pour éviter le collage lors de l'éjection.

- Alignez l'angle avec la surface de la pièce ou du moule.

- Évitez de compromettre l'apparence ou la précision de l'épaisseur de la paroi.

- Prévenir l'affaiblissement des zones structurelles critiques.

Procédure de conception standard

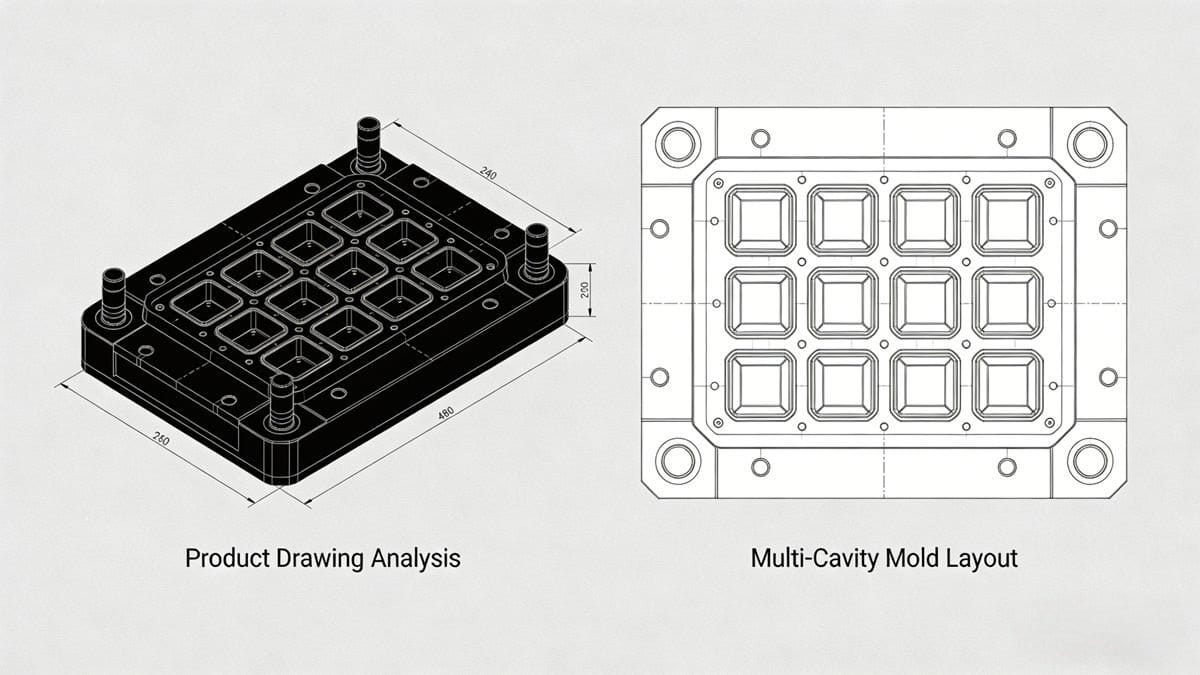

1. Analyse des dessins de produits et des échantillons physiques

Évaluer minutieusement le produit pour déterminer les contraintes de conception :

- Forme géométrique et complexité structurelle.

- Spécifications dimensionnelles, tolérances et référentiels de conception.

- Exigences techniques (par exemple, force, flexibilité).

- Exigences en matière de qualité des matières plastiques et de finition de la surface.

2. Quantité et disposition des cavités

Déterminez le nombre de cavités en vous basant sur :

- Poids du produit en fonction de la capacité de la machine d'injection.

- Surface projetée en fonction de la force de serrage.

- Taille du moule par rapport à l'espacement des tirants de la machine.

- Précision du produit, couleur et volume de production.

- Efficacité économique (valeur de la production par moule).

Considérations sur l'agencement de la cavité:

- Optimisez la taille du moule et l'équilibre du système d'injection.

- Coordonner avec les mécanismes de tirage des noyaux, les inserts et les systèmes de refroidissement.

- Ajustez en fonction de la surface de séparation et de la sélection de la position de la porte.

Principaux éléments de conception

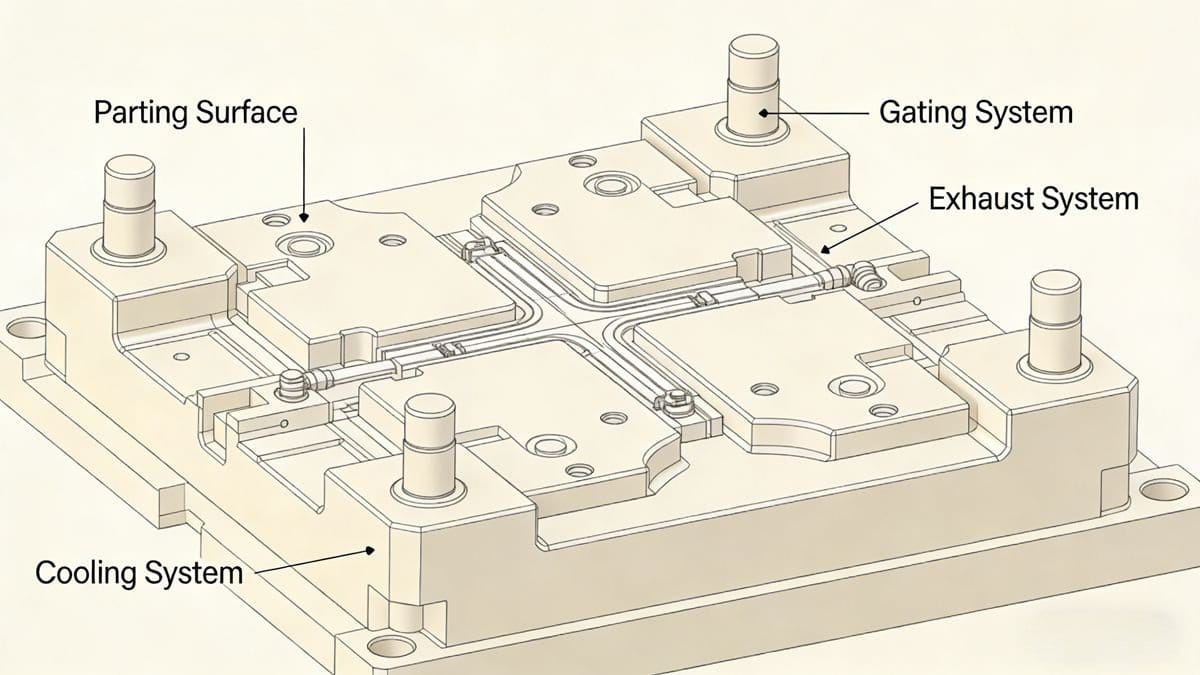

1. Sélection du plan de joint

Le plan de joint doit :

- Préserver l'aspect et la précision du produit.

- Simplifier l'usinage des moules (en particulier la fabrication des empreintes).

- Faciliter l'intégration des systèmes d'évacuation, d'échappement et de refroidissement.

- Veillez à ce que le produit reste sur le moule mobile pendant le démoulage.

- S'adapte facilement aux inserts métalliques.

2. Conception du système de grille

Le système d'obturation contrôle le flux de plastique dans la cavité. Les étapes clés :

- Sélection de la position de la porte (suivre ces principes) :

- Le positionnement sur le plan de joint facilite le nettoyage.

- Veillez à ce que la distance soit la même pour toutes les zones de la cavité (chemin d'écoulement le plus court).

- Diriger le flux vers des sections à parois épaisses pour un remplissage en douceur.

- Évitez d'appuyer sur les noyaux/inserts (évite les déformations).

- Minimisez les lignes de soudure ou placez-les dans des zones non critiques.

- Permet un remplissage uniforme et une évacuation efficace du gaz.

- Positionner pour faciliter le post-traitement sans affecter l'apparence.

- Composants du système:

- Sprue : Canal principal reliant la machine d'injection au moule.

- Coulisseau : Distribue le plastique dans plusieurs cavités (optimise la section transversale pour l'écoulement).

- Porte : Contrôle le débit et la pression (par exemple, point d'arrêt, bord ou sous-porte).

- Mécanisme de dégagement : Pour les portes à pointe, assurez la séparation des patins lors de l'éjection.

3. Conception du système d'échappement

Une ventilation efficace permet d'éviter les défauts tels que les pièges à air et les marques de brûlure :

- Rainures d'aération: Positionnement au niveau des dernières cavités remplies. La profondeur varie selon le matériau :

- ABS : ≤0,04 mm

- Mastic : ≤0,02 mm

- POM (Delrin) : ≤0,02 mm

- Évent de dégagement: Utilisez des espaces entre les noyaux, des broches d'éjection ou des bouchons d'échappement spéciaux.

- Goupilles d'air: Empêche la déformation du vide lors de l'éjection du produit.

- Composants anti-vide: Évitez que le produit n'adhère à la surface du moule.

4. Conception du système de refroidissement3

Un refroidissement uniforme garantit une qualité constante du produit et une réduction du temps de cycle. Considérations relatives à la conception :

- Disposition des canaux de refroidissement (par exemple, en parallèle, en série ou en spirale).

- Position et taille des canaux (éviter d'interférer avec d'autres composants du moule).

- Refroidissement ciblé pour les zones à forte chaleur (par exemple, les noyaux, les inserts, les curseurs).

- Sélection de composants de refroidissement standard (tuyaux, déflecteurs, joints toriques).

- Structure d'étanchéité pour éviter les fuites d'eau.

Note

La conception des moules d'injection est un processus itératif : chaque système interagit avec les autres. L'équilibre entre la fonctionnalité, la fabricabilité et le coût nécessite des ajustements minutieux en fonction des exigences spécifiques du produit.

Explorez cette ressource pour acquérir des connaissances approfondies sur le moulage par injection et améliorer l'efficacité de votre conception et de votre production. ↩

L'étude de ce phénomène vous aidera à comprendre comment les angles de dépouille influencent l'intégrité du produit et l'efficacité du démoulage. ↩

Une conception efficace du refroidissement est essentielle pour maintenir la qualité du produit et réduire les temps de cycle. ↩