Le polybutylène téréphtalate (PBT) est un thermoplastique technique largement utilisé, connu pour ses excellentes propriétés mécaniques, sa résistance chimique et son isolation électrique. Cependant, pour obtenir des pièces de haute qualité de manière constante, il est essentiel de comprendre son comportement de transformation unique. Ci-dessous, nous détaillons les caractéristiques de traitement du PBT et les méthodes recommandées. moulage par injection1 conditions.

Caractéristiques de transformation du PBT

Faible hygroscopicité mais sensible à l'humidité à haute température

Le PBT absorbe relativement peu d'humidité, mais l'eau résiduelle peut provoquer une hydrolyse lors du traitement à haute température, entraînant une dégradation moléculaire, une décoloration (assombrissement) et des défauts de surface. Le pré-séchage est fortement recommandéLe point de rosée est de 2 à 4 heures à 120°C (avec un dessiccateur, point de rosée ≤ -40°C).Excellente fluidité à l'état fondu

Le PBT présente une très faible viscosité à l'état fondu, ce qui permet de mouler facilement des géométries complexes et à parois minces. Toutefois, cela augmente également le risque de flash (moule) et bave de la buse-Il faut pour cela que le moule soit bien ajusté et que la buse soit bien conçue pour être fermée.Transition brutale vers la fusion

Le PBT a un point de fusion distinct (~223-225°C). Une fois ce seuil dépassé, l'écoulement de la matière fondue augmente brusquement. Un contrôle précis de la température est donc essentiel pour éviter un écoulement incontrôlé ou la formation de jets.Fenêtre de traitement étroite, cristallisation rapide

Le PBT cristallise rapidement lorsqu'il est refroidi, même à température ambiante. Combiné à sa grande fluidité, cela en fait un matériau idéal pour moulage par injection à grande vitesse, mais exige un contrôle précis de la durée du cycle et du refroidissement.Rétrécissement élevé et anisotrope

Le PBT présente un retrait relativement important (typiquement 1,5-2,5% pour les qualités non remplies), et le retrait diffère de manière significative entre les directions d'écoulement et les directions transversales. Cette anisotropie doit être prise en compte dans la conception du moule afin d'éviter les déformations ou les imprécisions dimensionnelles.Sensibilité élevée à l'encoche

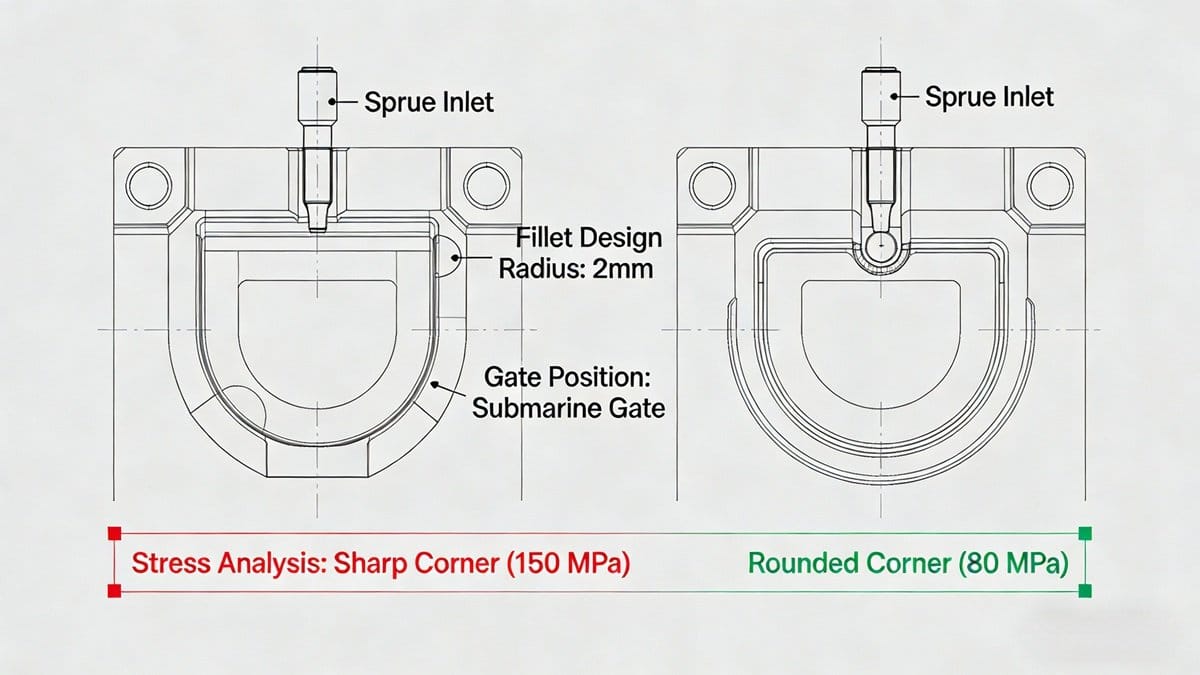

Le PBT est extrêmement sensible aux angles vifs, aux arêtes ou aux entailles, où la concentration de contraintes peut réduire considérablement la capacité de charge et entraîner une rupture fragile en cas d'impact ou de charge statique.

✅ Conseil de conception: Utilisez toujours des congés généreux (R ≥ 0,5 mm) dans les angles internes, en particulier dans les zones porteuses.Comportement à l'allongement et au démoulage

- Le PBT non chargé présente une élongation élevée (~200%), ce qui permet éjection forcée de pièces présentant des contre-dépouilles mineures ou des évidements peu profonds.

- Les grades chargés de fibres de verre ou de minéraux présentent un allongement beaucoup plus faible (<50%), ce qui rend le démoulage forcé risqué - évitez les contre-dépouilles dans les grades renforcés.

Conception du système de coureurs

- Les coureurs courts et robustes sont préférés ; sections transversales circulaires offrent la meilleure efficacité d'écoulement et le plus faible cisaillement.

- Les canaux froids standard fonctionnent bien pour la plupart des qualités de PBT.

- Pour PBT renforcé de fibres de verre, Les systèmes à canaux chauds sont fortement recommandés pour minimiser la rupture des fibres induite par le cisaillement et assurer un remplissage uniforme.

Sélection et dimensionnement des vannes

- Des portes bien définies et portes sous-marines (tunnels) sont couramment utilisés en raison de leurs taux de cisaillement élevés, qui réduisent la viscosité apparente de la matière fondue et améliorent l'écoulement en sections minces.

- Le diamètre de la porte doit être de relativement important (par exemple, ≥1,0 mm pour les pièces standard) afin d'éviter un échauffement excessif par cisaillement ou une congélation prématurée.

Stratégie de placement des portillons

Positionner les vannes pour diriger le flux de matière fondue droit vers le noyau ou le mur creux, Les vannes sont placées de manière à minimiser les jets d'eau et à assurer un écoulement équilibré et laminaire. Un mauvais positionnement de l'obturateur peut être à l'origine de :- Défauts de surface (marques d'écoulement, lignes de soudure)

- Réduction des performances mécaniques

- Vides internes ou mauvais conditionnement

Paramètres de moulage par injection recommandés pour le PBT

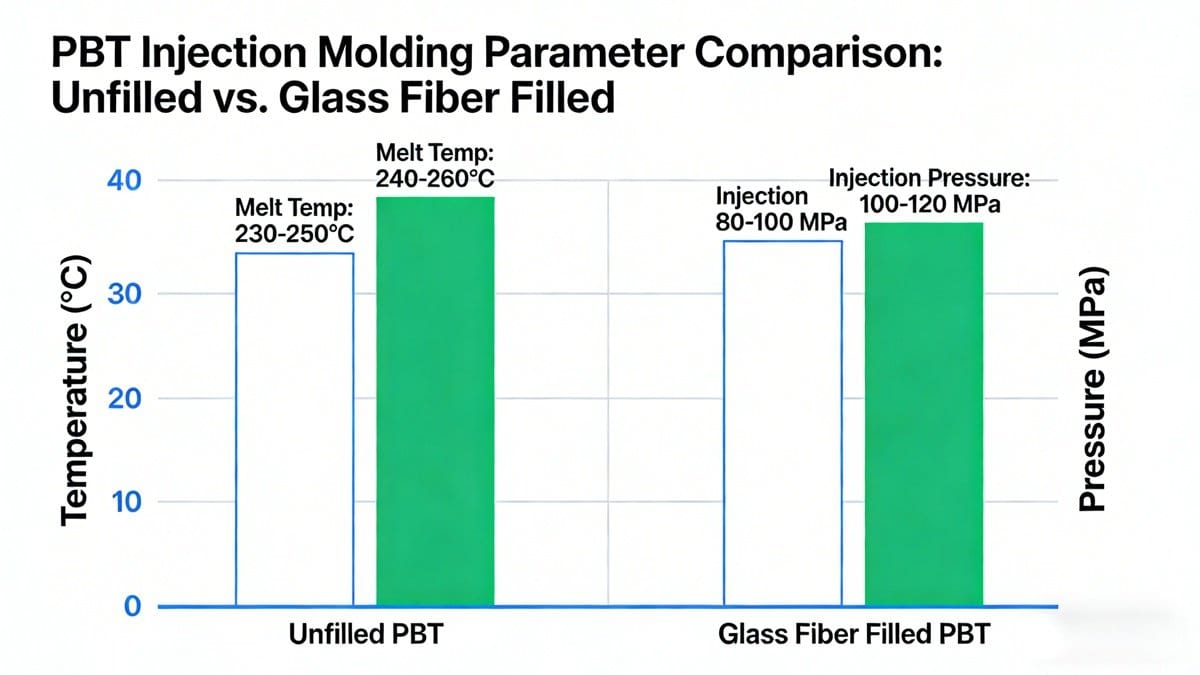

| Paramètres | PBT non remplie | PBT chargé de verre (par exemple, 30% GF) |

|---|---|---|

| Température du canon | 240-280°C (zone avant : ~270°C ; zone arrière : ~250°C) | 230-260°C (moins pour éviter la dégradation des fibres) |

| Température de la buse | 260-270°C (5-10°C en dessous de la zone du tonneau avant) | 220-250°C |

| Température du moule | 40-60°C (des températures plus basses accélèrent le cycle ; des températures plus élevées améliorent l'état de surface et réduisent le gauchissement) | 60-80°C (une température de moulage plus élevée améliore l'orientation des fibres et réduit les contraintes internes) |

| Pression d'injection | 60-90 MPa | 80-100 MPa (une pression plus élevée est nécessaire pour les qualités rigides et chargées, mais maintenez une pression ≤100 MPa pour éviter le collage ou le flash). |

| Pression de maintien | 50-70% de la pression d'injection | 60-80% de la pression d'injection |

| Temps de refroidissement | 20-40 sec (en fonction de l'épaisseur de la paroi) | Légèrement plus long (en raison d'une masse thermique plus élevée) |

💡 Note: Optimisez toujours les paramètres en fonction de la géométrie de la pièce, de l'épaisseur de la paroi et de la capacité de la machine. Utilisez le DOE (Design of Experiments) pour les applications critiques.

Dernier point à retenir

Le PBT est un polymère à hautes performances, mais son étroite fenêtre de traitement, sa sensibilité à l'humidité et son retrait anisotrope exigent une attention particulière en matière de séchage, de contrôle de la température, de conception des moules et de stratégie d'injection. Lorsqu'il est manipulé correctement, le PBT offre une stabilité dimensionnelle, une résistance et une qualité de surface exceptionnelles.

Explorez cette ressource pour vous familiariser avec les techniques optimales de moulage par injection du PBT, afin de garantir une production de haute qualité. ↩