De eerste alinea, die de PAS-formule gebruikt om de aandacht van de lezer te trekken (max. 30 woorden). Het spuitgieten van PSU-producten brengt unieke uitdagingen met zich mee. Inzicht in deze uitdagingen is essentieel om te zorgen voor duurzame artikelen van hoge kwaliteit die voldoen aan de industrienormen.

tweede alinea aan het begin, waarin u antwoord geeft op de vraag die door de titel wordt gesteld. Deze alinea moet HELPEND zijn voor de lezer en zal later worden gebruikt om mee te dingen naar de Aanbevolen Snippets van Google. (max 50 woorden) Bij het spuitgieten van PSU-producten van polyurethaan moet u rekening houden met factoren zoals verwerkingsomstandigheden, apparatuurvereisten, product- en matrijsontwerp, procesparameters en kritieke stappen na de verwerking om problemen te voorkomen en de productkwaliteit te verbeteren.

Overgangsparagraaf: Deze overwegingen kunnen overweldigend lijken, maar laat ze u niet ontmoedigen. Door u te concentreren op de juiste werkwijzen en deze belangrijke punten in gedachten te houden, kunt u succesvolle resultaten behalen bij uw spuitgietprojecten.

Wat zijn de specifieke verwerkingseigenschappen van PSU?

De eerste alinea, waarin de PAS-strategie wordt gebruikt om de aandacht van de lezer te trekken (max. 30 woorden). Inzicht in de verwerkingseigenschappen van PSU is cruciaal voor effectief spuitgieten. Als u deze factoren niet begrijpt, kan dit leiden tot productdefecten en kostbare fouten.

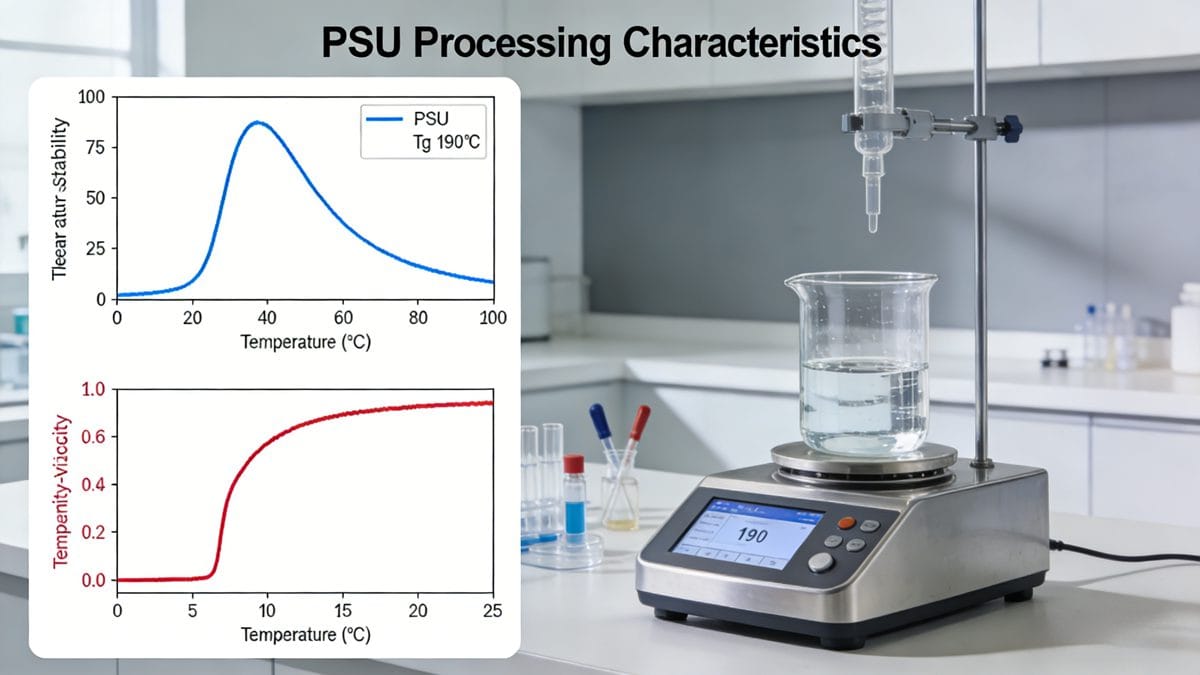

De tweede alinea, die de vraag van de kop beantwoordt, is de alinea die later gebruikt zal worden om mee te dingen naar de Featured Snippets van Google. (max 50 woorden) PSU is een niet-kristallijn polymeer zonder duidelijk smeltpunt, met een hoge thermische stabiliteit en een glasovergangstemperatuur (Tg) van 190°C. Dit beïnvloedt de giettemperatuur, die hoger dan 280°C moet zijn voor optimale resultaten.

Duik dieper Alinea: De unieke eigenschappen van PSU, zoals de amorfe aard, vereisen een strenge controle tijdens het spuitgietproces. Laten we eens kijken naar de belangrijkste aspecten:

- Thermische stabiliteit: Met een Tg van 190°C blijft PSU stabiel bij hoge temperaturen, maar moet het verwerkt worden bij temperaturen boven 280°C om de kwaliteit te behouden.

- Viscositeitsgevoeligheid: De viscositeit is zeer gevoelig voor temperatuurveranderingen. Bij een temperatuurstijging van meer dan 330°C kan de viscositeit bijvoorbeeld drastisch verminderen met 50% bij elke extra 30°C stijging. Deze gevoeligheid vereist zorgvuldig temperatuurbeheer tijdens de verwerking.

- Stromingseigenschappen: De stroming van PSU lijkt op die van Newtonse vloeistoffen, maar de hoge viscositeit kan leiden tot problemen bij het vullen van matrijzen. Daarom is het van cruciaal belang om de juiste injectiesnelheden aan te houden om defecten zoals smeltfracturen te voorkomen, die de efficiëntie van het vullen van matrijzen beperken.

- Vochtgevoeligheid: Hoewel PSU weinig water absorbeert, kan zelfs een geringe hoeveelheid vocht het materiaal tijdens het verwerken aantasten. Daarom is het goed drogen van PSU vóór het gieten essentieel om afbraak te voorkomen.

- Koeltarieven: Door de stijve moleculaire structuur koelt PSU snel af, wat tot interne spanningen kan leiden als er tijdens het spuitgieten niet goed mee wordt omgegaan.

Door deze kenmerken te begrijpen, kunnen we onze spuitgietprocessen optimaliseren en mogelijke uitdagingen tijdens de productie beperken.

Wat zijn de vereisten voor het spuitgieten van PSU?

De eerste alinea, waarin de PAS-strategie wordt gebruikt om de aandacht van de lezer te trekken (max. 30 woorden). Het kiezen van de juiste apparatuur en instellingen is essentieel voor succesvol spuitgieten van PSU. Het negeren van deze vereisten kan leiden tot minderwaardige producten en inefficiënte productie.

De tweede alinea, die de vraag van de kop beantwoordt, is de alinea die later gebruikt zal worden om mee te dingen naar de Featured Snippets van Google. (max 50 woorden) Om PSU effectief te verwerken, selecteert u nauwkeurige, slijtvaste schroef- en vatassemblages, meestal met een enkel ontwerp met volledige schroefdraad. Dit zorgt voor een optimale smelting en een gelijkmatige materiaalstroom tijdens het injectieproces, wat essentieel is voor kwaliteitsproductie.

Duik dieper Alinea: Bij het selecteren van apparatuur voor het spuitgieten van PSU's moet met verschillende factoren rekening worden gehouden om een soepele werking en producten van hoge kwaliteit te garanderen:

Schroef Ontwerp: Een enkele schroef met een volledige schroefdraadconfiguratie en een lage compressieverhouding (14-20:1) is ideaal voor het verwerken van PSU. Deze opstelling helpt de hoge viscositeitskenmerken van het materiaal te beheersen.

Temperatuurregeling: De apparatuur moet een nauwkeurige temperatuurregeling mogelijk maken, met name in het vat, dat ongeveer 400°C moet bereiken om de noodzakelijke smeltkwaliteit en vloei-eigenschappen te verkrijgen.

Injectiedruk: Door de hoge viscositeit van PSU is de injectiedruk meestal hoger dan 100 MPa en kan deze oplopen tot 140 MPa. Een voldoende hoge druk zorgt ervoor dat het materiaal de matrijs volledig en gelijkmatig vult.

Injectiesnelheid: Hogere injectiesnelheden lijken voordelig, maar kunnen leiden tot smeltbreuk bij PSU. Een lagere snelheid is vaak effectiever, vooral voor dikkerwandige onderdelen.

Koelsysteem: Een robuust koelsysteem is van kritiek belang omdat PSU een specifieke koelsnelheid vereisen om vervorming en interne spanning in de gegoten onderdelen te minimaliseren.

Door zich op deze vereisten te richten, kunnen fabrikanten de efficiëntie en effectiviteit van hun spuitgietwerk verbeteren en tegelijkertijd producten van hoge kwaliteit maken.

Wat zijn de belangrijkste ontwerpoverwegingen voor PSU-producten en -mallen?

De eerste alinea, waarin de PAS-strategie wordt gebruikt om de aandacht van de lezer te trekken (max. 30 woorden). Het ontwerpen van mallen en producten voor PSU vereist zorgvuldige overweging. Het negeren van deze richtlijnen kan leiden tot defecten en hogere productiekosten door herbewerking en afval.

De tweede alinea, die de vraag van de kop beantwoordt, is de alinea die later gebruikt zal worden om mee te dingen naar de Featured Snippets van Google. (max. 50 woorden) Belangrijke ontwerpoverwegingen voor PSU-producten zijn onder andere de juiste wanddikte (minimaal 1,5 mm), afgeronde randen om spanningsconcentraties te verminderen en een gladde afwerking van het matrijsoppervlak om de productkwaliteit te verbeteren en defecten tijdens de productie te minimaliseren.

Duik dieper Alinea: Het ontwerp van matrijzen en PSU-producten is van vitaal belang om succesvolle spuitgietresultaten te garanderen. Hier zijn enkele kritieke elementen om rekening mee te houden:

Wanddikte: Gezien de slechte stromingseigenschappen van PSU mag de wanddikte niet minder dan 1,5 mm zijn, waarbij de meeste ontwerpen de voorkeur geven aan diktes van meer dan 2 mm. Deze dikte helpt het risico op stromingsgerelateerde defecten te beperken.

Hoekradius: Scherpe hoeken en hoeken kunnen spanningsconcentrators in de matrijs introduceren, wat kan leiden tot zwakke plekken in het eindproduct. Daarom is het gebruik van afgeronde overgangen essentieel voor het behoud van de materiaalintegriteit.

Opzethoeken: Een trekhoek van 3° tot 5° wordt aanbevolen voor het gemakkelijk verwijderen van onderdelen uit de matrijs, zodat het risico op beschadiging minimaal is.

Schimmel Stroomkanalen: Ontwerpkanalen moeten kort en breed zijn, met een diameter van minstens de helft van de dikte van het onderdeel. Dit zorgt ervoor dat de smelt gemakkelijk vloeit en de matrijs efficiënt vult, terwijl het risico op afvriezen beperkt wordt.

Oppervlakteafwerking: Een gladder matrijsoppervlak (Ra 0,4 of beter) is essentieel voor een glanzende, gepolijste afwerking van het eindproduct, terwijl het materiaal beter vloeit.

Door rekening te houden met deze ontwerpfactoren kunnen fabrikanten er beter voor zorgen dat hun PSU-producten zowel aan de prestatienormen als aan de esthetische vereisten voldoen.

Conclusie

Het spuitgieten van PSU-producten vereist zorgvuldige aandacht voor verwerkingsomstandigheden, apparatuur en ontwerpoverwegingen om resultaten van hoge kwaliteit te verkrijgen.