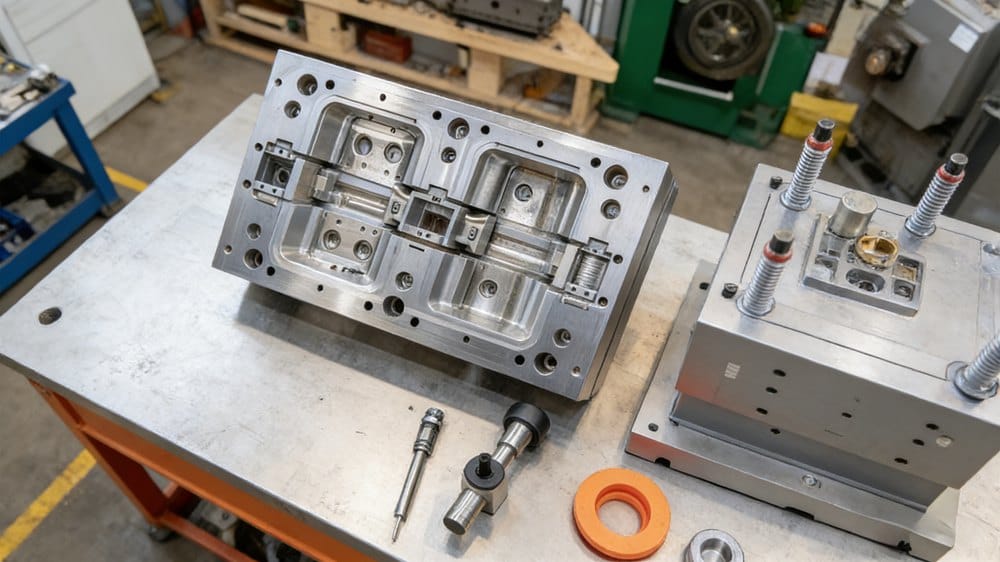

Het spuitgietproces kan lastig zijn. Een belangrijke factor die velen over het hoofd zien, is de tegendruk. Deze speelt een cruciale rol in de productie-efficiëntie en productkwaliteit.

Tegendruk is van vitaal belang om een consistente productkwaliteit te garanderen en defecten in het spuitgietproces te beperken. Het heeft een directe invloed op de dichtheid van het gesmolten materiaal en de algehele prestaties van de injectie.

Tegendruk wordt vaak verkeerd begrepen. Velen denken dat het een eenvoudige instelling is om aan te passen. Het kan echter uw productieproces maken of breken. Als u producten van hoge kwaliteit wilt produceren, is het essentieel om de tegendruk te begrijpen.

Tegendruk instellen? U hebt het vanaf het begin verkeerd: De volledige beslissingsboom voor tegendruk van een spuitgietexpert?

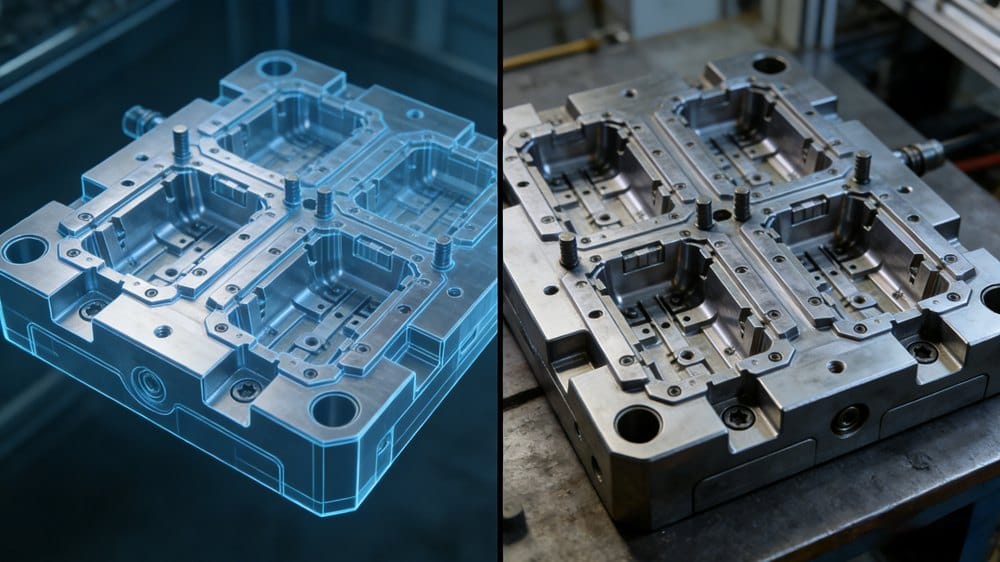

Elke spuitgietopstelling is uniek. De tegendrukinstellingen kunnen variëren afhankelijk van verschillende factoren, zoals het type materiaal, productontwerp en specifieke machineconfiguraties. Het is niet zo eenvoudig als het volgen van een vooraf ingestelde richtlijn.

Het bepalen van de juiste tegendruk is een besluitvormingsproces dat een zorgvuldige afweging van de materiaaleigenschappen en machineprestaties vereist. Elke aanpassing kan het productieresultaat ingrijpend beïnvloeden.

Veel mensen maken fouten bij het instellen van de tegendruk. Ze houden vaak geen rekening met alle variabelen. Ik herinner me een geval waarbij een eenvoudige verandering in het materiaaltype het hele proces in de war stuurde door onjuiste tegendrukinstellingen. Dat kostte tijd en middelen. Daarom benadruk ik een systematische aanpak van tegendrukaanpassingen.

De variabelen begrijpen

Neem deze factoren in overweging bij het bepalen van de tegendruk:

| Factoren | Beschrijving |

|---|---|

| Type materiaal | Verschillende materialen hebben unieke eigenschappen; ze gedragen zich anders onder druk. |

| Machine-instellingen | Elke machine heeft zijn eigen mogelijkheden; als u deze kent, kunt u de prestaties optimaliseren. |

| Productontwerp | Complexe ontwerpen kunnen verschillende drukinstellingen vereisen om kwaliteit te garanderen. |

Elk aspect moet op één lijn liggen voordat u de tegendrukinstellingen definitief maakt. Het gaat niet alleen om het volgen van de industrienormen.

Stop met het blind volgen van "500-1000 psi": Waarom vervangt dynamische tegendruk statische instellingen in modern spuitgieten?

Statische instellingen kunnen tot ernstige problemen leiden. De industrie evolueert in de richting van dynamische tegendrukaanpassingen. Deze verschuiving is belangrijk. Ik heb zelf het verschil in productiekwaliteit gezien.

Dynamische tegendruk maakt real-time aanpassingen mogelijk op basis van de omstandigheden binnen het spuitgietproces. Deze aanpassing verbetert de algehele efficiëntie en kwaliteit van het spuitgietproces.

Met statische instellingen kunt u kritieke veranderingen in de smeltomstandigheden missen. Dit kan leiden tot defecten in de eindproducten. Toen ik bijvoorbeeld overstapte op dynamische instellingen, merkte ik een duidelijke verbetering in de productconsistentie. De mogelijkheid om ter plekke aan te passen bleek van onschatbare waarde.

De voordelen van dynamische aanpassingen

Dynamische aanpassingen helpen problemen op te lossen die statische instellingen niet kunnen oplossen. Hier zijn enkele voordelen:

| Voordelen | Uitleg |

|---|---|

| Real-time aanpassingen | Er kunnen onmiddellijk wijzigingen worden aangebracht op basis van de materiaalstroom en kwaliteitscontroles. |

| Verbeterde productiesnelheden | Snellere cycli leiden tot een hogere output en efficiëntie. |

| Verbeterde kwaliteitscontrole | Een betere controle van de dichtheid en materiaalstroom vermindert defecten. |

De overgang naar dynamische tegendruk legt de productielat aanzienlijk hoger. Het gaat niet meer alleen om het volgen van traditionele richtlijnen.

Een verkeerde afstelling van de tegendruk kan ernstige problemen veroorzaken. In mijn ervaring heb ik drie grote defectketens waargenomen die ontstaan door onjuiste tegendruk.

Een onjuiste tegendruk kan tot grote problemen leiden, zoals een slechte smeltkwaliteit, inconsistente productafmetingen en oppervlaktedefecten. Het aanpakken van deze problemen begint met een systematische aanpak van het resetten van de tegendruk.

Laten we deze defectketens eens uit elkaar halen:

Problemen met smeltkwaliteit: Lage tegendruk kan leiden tot onvoldoende dichtheid, wat resulteert in zwakke producten. Een hoge tegendruk kan thermische degradatie veroorzaken. Beide scenario's vereisen onmiddellijk ingrijpen.

Inconsistenties in afmetingen: Variaties in druk kunnen leiden tot een inconsistent gewicht en formaat tussen batches. Dit is nadelig voor het handhaven van de kwaliteitsnormen.

Oppervlaktegebreken: Problemen zoals luchtbellen en ongelijkmatige oppervlakken ontstaan door verkeerd beheerde tegendruk. Deze defecten kunnen de visuele kwaliteit van een product sterk beïnvloeden.

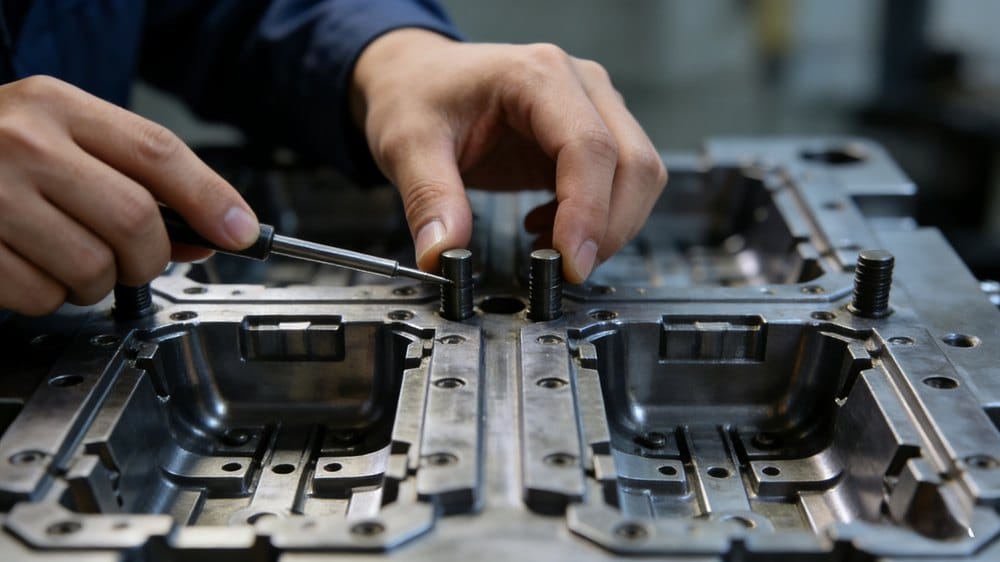

Systematisch tegendruk resetten

Volg deze stappen om de tegendruk effectief te resetten:

| Stappen | Te ondernemen acties |

|---|---|

| Oorspronkelijke instellingen beoordelen | De huidige instellingen en materiaalcondities begrijpen. |

| Geleidelijk aanpassen | Breng kleine veranderingen aan en observeer de effecten op kwaliteit en uitvoer. |

| Prestaties bewaken | Houd de productkwaliteit en cyclustijden bij voor aanpassingen. |

Een systematische aanpak zorgt ervoor dat u uw tegendrukinstellingen afstemt op de productiedoelen.

Het herberekenen van de tegendruk wordt vaak over het hoofd gezien. Het heeft echter grote gevolgen voor de kosten. Het aanpassen van de tegendruk kan de cyclustijden aanzienlijk verkorten.

Door de tegendruk opnieuw af te stellen, kunnen fabrikanten het energieverbruik verlagen en materiaalverspilling minimaliseren, wat leidt tot aanzienlijke besparingen op de lange termijn.

Toen ik het energieverbruik in onze processen analyseerde, merkte ik dat zelfs kleine aanpassingen in de tegendruk tot een lager energieverbruik leidden. Dit verlaagde niet alleen de kosten, maar maakte onze activiteiten ook duurzamer.

De financiële gevolgen van tegendruk

De kosten in verband met onjuiste tegendruk omvatten:

| Kostenfactoren | Financiële gevolgen |

|---|---|

| Verhoogde cyclustijden | Langere cycli resulteren in een lagere productie-efficiëntie en hogere kosten. |

| Hoger energieverbruik | Overmatig energiegebruik heeft een grote invloed op het bedrijfsresultaat. |

| Materiaal Afval | Inconsistente kwaliteit leidt tot meer uitval en afval. |

Door de tegendruk proactief te beheren, kunnen bedrijven aanzienlijke kostenbesparingen realiseren.

Ingaan op smeltdichtheid: De praktische filosofie van tegendruk als belangrijkste proceshefboom ontsluiten

De smeltdichtheid vormt de kern van het spuitgietproces. Als u er effectief mee omgaat, kan de productiekwaliteit veranderen.

Inzicht in de relatie tussen tegendruk en smeltdichtheid is essentieel voor het optimaliseren van het injectieproces. Hiervoor is een filosofische benadering van de wisselwerking tussen deze factoren nodig.

Het belang van deze interactie heb ik in mijn beginperiode met vallen en opstaan geleerd. Weten hoe ik de tegendruk moet manipuleren om de gewenste smeltdichtheid te bereiken, maakte een aanzienlijk verschil in mijn productieresultaten.

De filosofie achter tegendruk

Om effectief met smeltdichtheid om te gaan, moet u de volgende aspecten in overweging nemen:

| Aspecten | Belang |

|---|---|

| Materiaalkenmerken | Verschillende materialen hebben een uniek gedrag dat de dichtheid beïnvloedt. |

| Verwerkingsvoorwaarden | Temperatuur- en drukveranderingen moeten voortdurend worden beoordeeld. |

| Kwaliteitsborging | Een consistente controle van de smeltdichtheid garandeert de productkwaliteit. |

Door deze factoren te begrijpen, kan men tegendruk gebruiken als een belangrijke hefboom in het spuitgietproces.

Conclusie

Tegendruk is cruciaal bij spuitgieten. Goed beheer leidt tot betere kwaliteit, efficiëntie en kostenbesparingen.