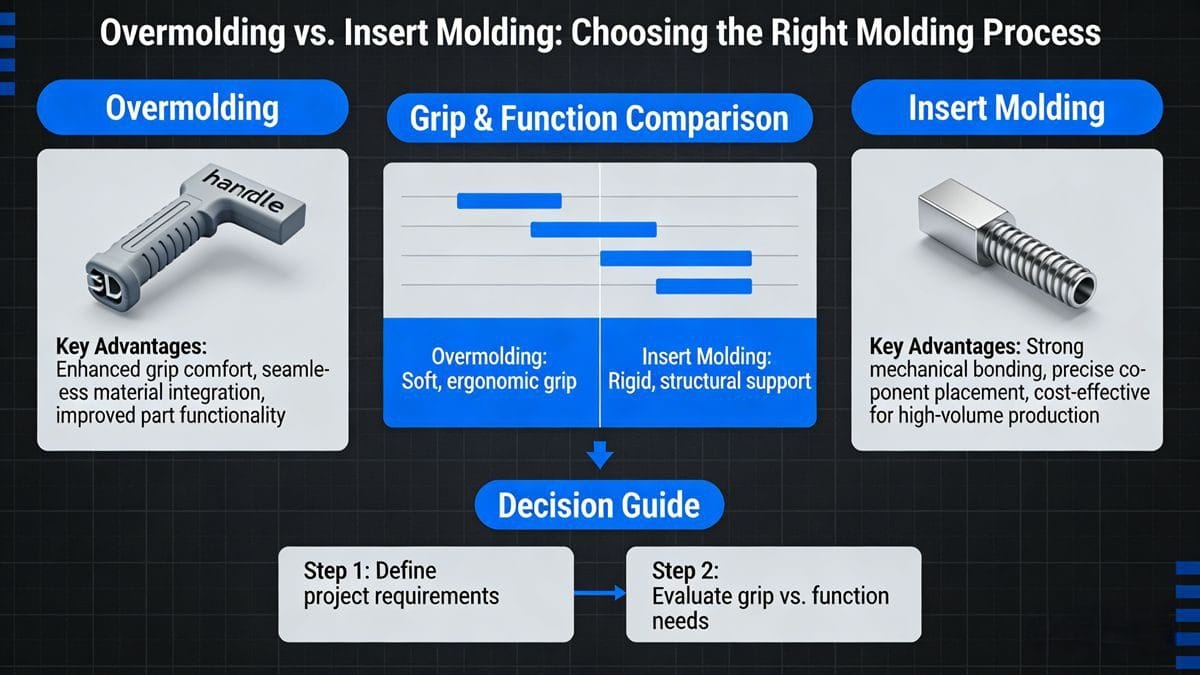

In het huidige productielandschap kan het kiezen van het juiste spuitgietproces overweldigend aanvoelen. Overspuiten en invoegen bieden allebei unieke voordelen, maar hoe beslist u nu wat het beste is?

Overspuiten en inzetgieten hebben elk hun eigen voordelen voor grip en functie. Als u hun verschillen begrijpt, kunt u weloverwogen beslissingen nemen die zijn afgestemd op de behoeften van uw project.

Bij spuitgietprocessen is de keuze zelden eenvoudig. Elke methode heeft voor- en nadelen die een grote invloed kunnen hebben op de algemene prestaties van uw product. Terwijl ik in de details duik, ontdekt u cruciale inzichten die uw besluitvormingsproces zullen sturen.

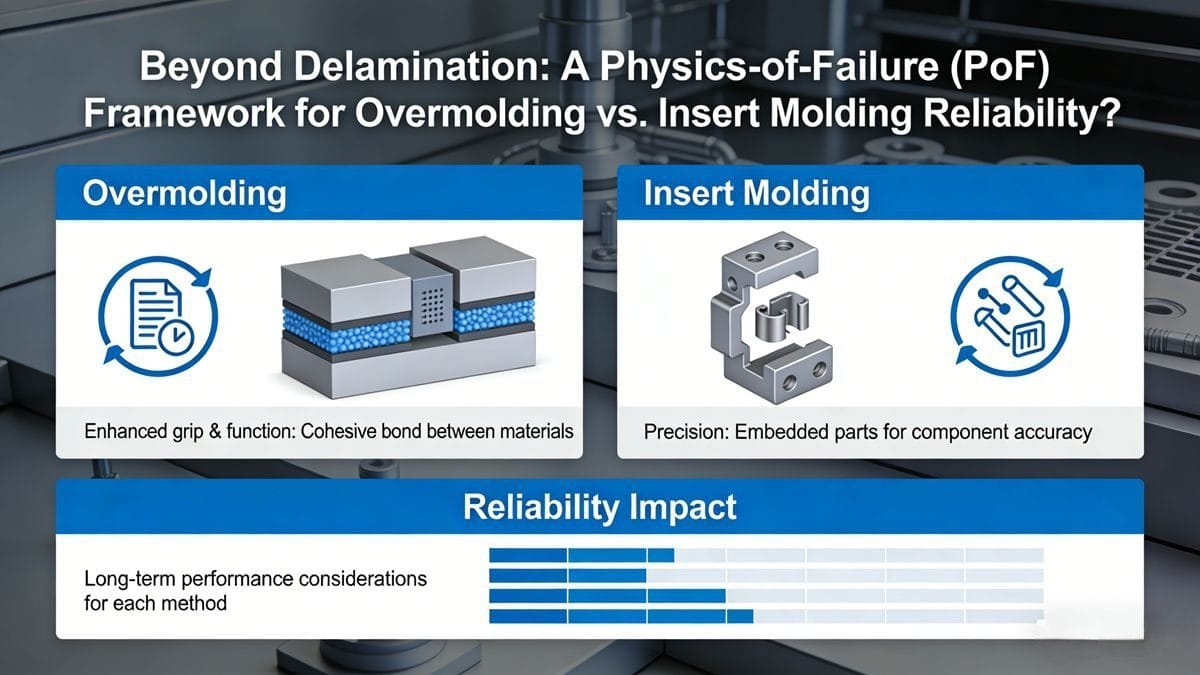

Verder dan Delaminatie: Een Physics-of-Failure (PoF) raamwerk voor overmolding vs. insert molding betrouwbaarheid?

De betrouwbaarheid van uw product is van het grootste belang. Het is essentieel om na te gaan hoe elke spuitgietmethode de prestaties van uw onderdelen op lange termijn beïnvloedt.

Overspuiten biedt een betere grip en werking door een samenhangende verbinding tussen materialen, terwijl insert molding precisie kan bieden door ingebedde onderdelen. Inzicht in deze dynamiek is cruciaal voor betrouwbaarheid.

Overspuiten houdt in dat het ene materiaal over het andere wordt geplaatst om één onderdeel te maken. Deze methode minimaliseert het risico op delaminatie als ze correct wordt uitgevoerd. Bij insert molding daarentegen kunt u onderdelen in een spuitgietproduct inbedden, wat de structurele integriteit kan verbeteren. De verbinding tussen de materialen moet echter sterk zijn om defecten te voorkomen.

Om de betrouwbaarheid van deze methoden beter te begrijpen, heb ik een raamwerk voor faalfysica (PoF) ontwikkeld. Dit raamwerk helpt bij het beoordelen van potentiële faalwijzen, zoals thermische stress of mechanische spanning. Door deze factoren te analyseren, kan ik voorspellen hoe goed elke methode zal presteren onder echte omstandigheden.

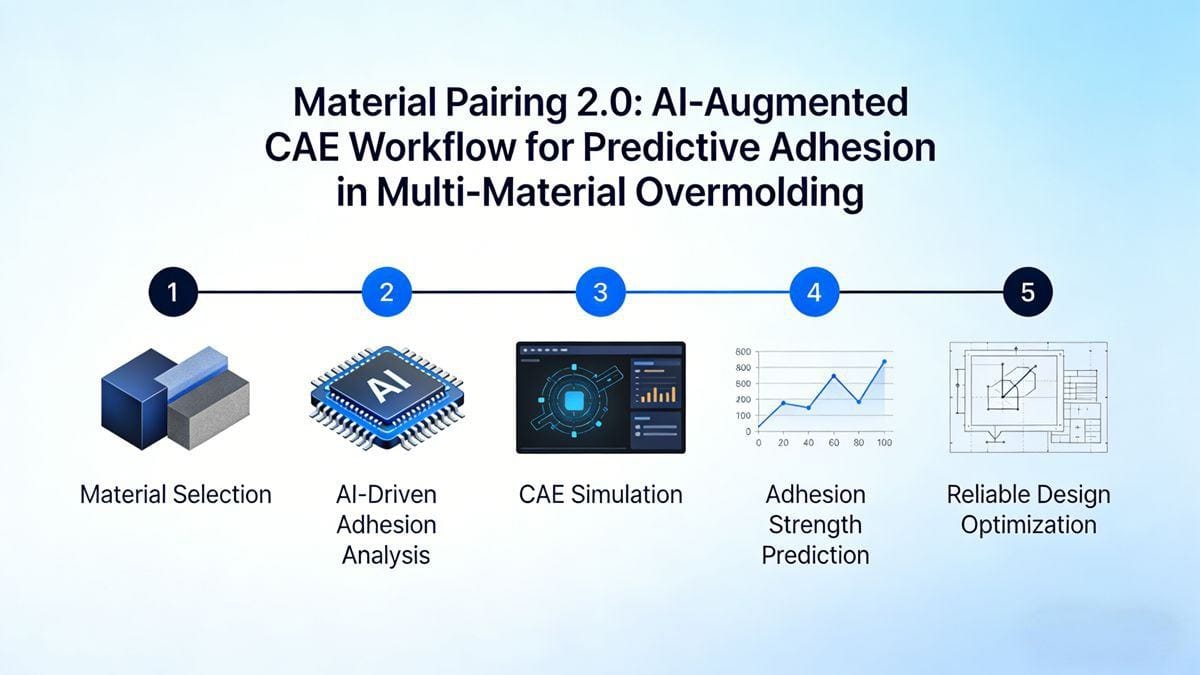

Materiaalparen 2.0: AI-gebaseerde CAE-workflow voor voorspellende hechting in multimateriaalovermolding?

Het kiezen van de juiste materialen is cruciaal voor het bereiken van een optimale hechting tussen lagen bij het overspuiten.

AI-gereedschappen kunnen Computer-Aided Engineering (CAE) workflows verbeteren, waardoor een voorspellende analyse van hechtingssterktes in configuraties met meerdere materialen mogelijk wordt. Dit inzicht maakt betrouwbaardere ontwerpen mogelijk.

Mijn ervaring is dat de materiaalkeuze uw project kan maken of breken. Dankzij de vooruitgang in AI-technologie kunnen we nu voorspellen hoe verschillende materialen zullen hechten. Deze voorspellende aanpak vereist niet alleen inzicht in de materialen zelf, maar ook in hun gedrag onder verschillende omstandigheden.

Met behulp van AI-ondersteunde CAE-workflows kan ik hechtingssterktes evalueren voordat de productie begint. Dit leidt tot weloverwogen beslissingen over materiaalcombinaties die de prestaties verbeteren en de risico's minimaliseren. In deze snelle industrie kan het gebruik van deze hulpmiddelen u een concurrentievoordeel opleveren.

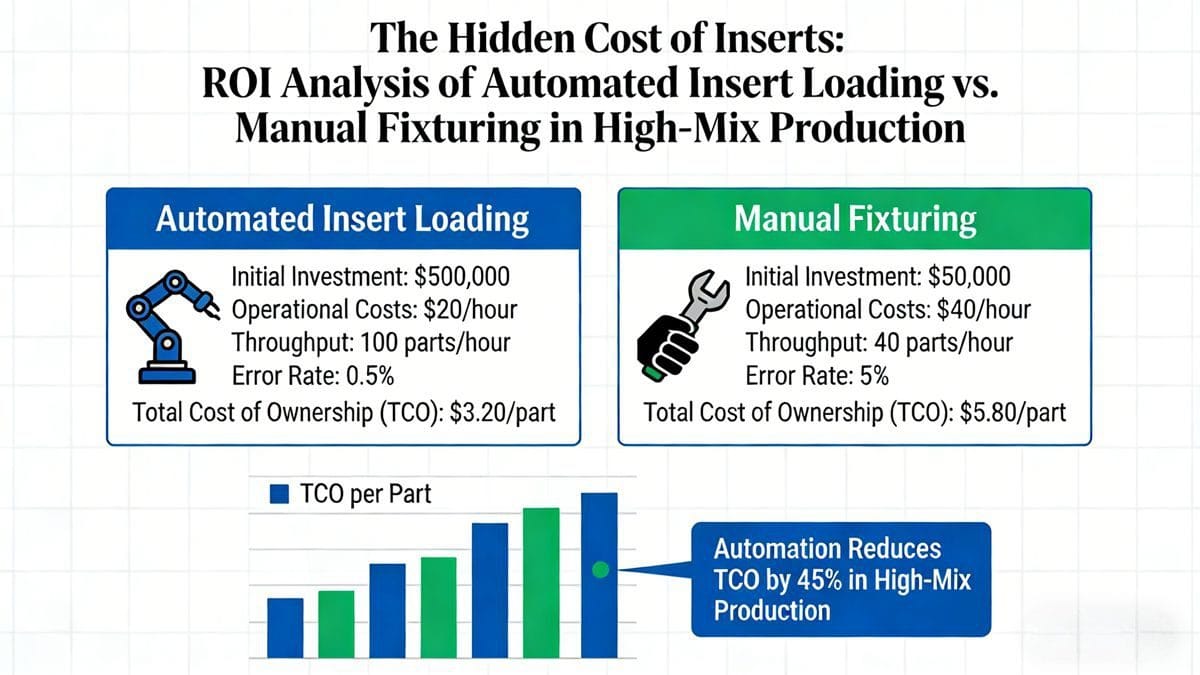

De verborgen kosten van inlegdelen: ROI-analyse van automatisch laden van inzetstukken vs. handmatig opspannen bij productie met een hoge mix?

Kosten zijn vaak een doorslaggevende factor in productieprocessen.

Bij het analyseren van het rendement op investering (ROI) van automatisch laden van inzetstukken versus handmatig opspannen, komen significante verschillen aan het licht die van invloed kunnen zijn op uw totale budget.

Als iemand die zowel geautomatiseerde als handmatige processen uit de eerste hand heeft meegemaakt, kan ik bevestigen dat de verborgen kosten vaak op onverwachte manieren aan de oppervlakte komen. Het automatisch laden van inzetstukken kan de arbeidskosten verlagen en de efficiëntie verhogen. De initiële investering kan echter ontmoedigend zijn.

Aan de andere kant lijkt handmatig opspannen in eerste instantie misschien kosteneffectief, maar het kan leiden tot langere cyclustijden en mogelijke fouten. Door een grondige ROI-analyse uit te voeren, kan ik bepalen welke methode uiteindelijk meer geld zal besparen in productieomgevingen met een hoge mix.

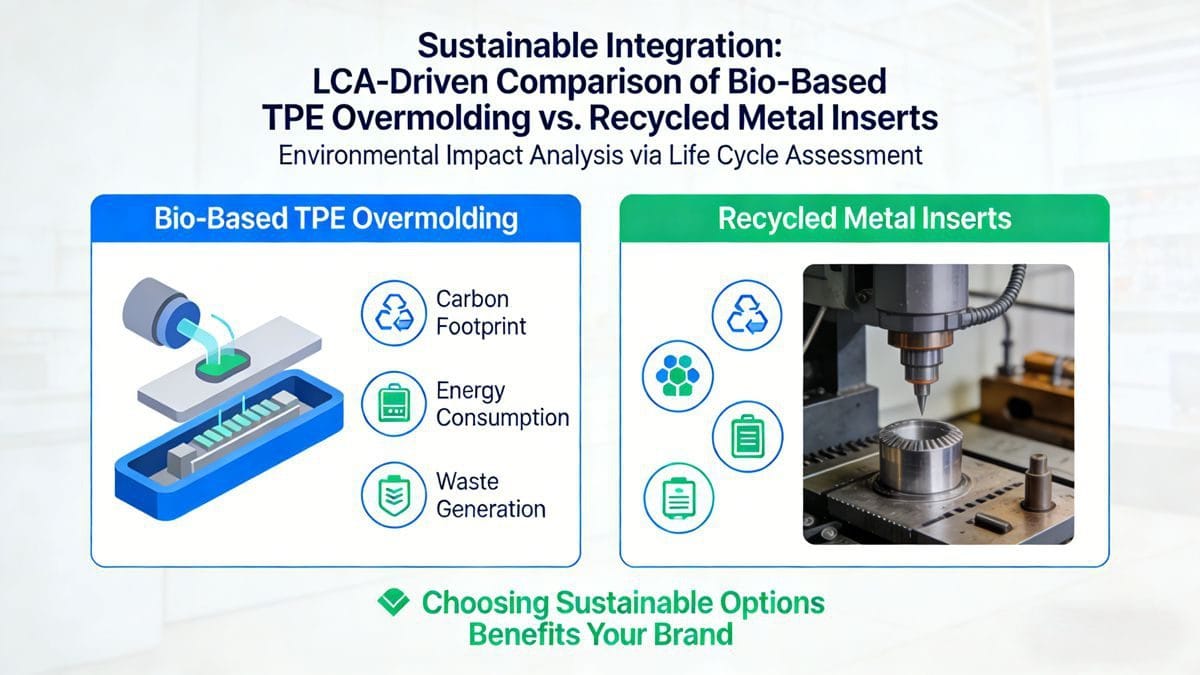

Duurzame integratie: LCA-gestuurde vergelijking van Bio-Based TPE Overmolding vs. Gerecyclede metalen inzetstukken?

Duurzaamheid is een groeiende zorg voor fabrikanten.

Een levenscyclusanalyse (LCA) kan licht werpen op de milieu-impact van thermoplastisch elastomeer (TPE) op biologische basis in vergelijking met gerecyclede metalen inzetstukken. Het kiezen van duurzame opties kan uw merk ten goede komen.

Ik heb vaak voor de uitdaging gestaan om een evenwicht te vinden tussen duurzaamheid en prestaties. TPE-overmolding op biologische basis biedt flexibiliteit en duurzaamheid, terwijl gerecyclede metalen inzetstukken voor structurele integriteit zorgen.

Door een LCA uit te voeren, kan ik factoren evalueren zoals energieverbruik, afvalproductie en de algehele impact op het milieu. Deze beoordeling benadrukt de voordelen op lange termijn van het integreren van duurzame praktijken in mijn productieprocessen. Door te kiezen voor milieuvriendelijke materialen draag ik niet alleen bij aan een gezondere planeet, maar verbeter ik ook de publieke perceptie van mijn merk.

Ontwerp zonder storingen voor missiekritieke toepassingen: Redundante verlijmingsstrategieën in de ruimtevaart en implanteerbare medische apparaten?

In missiekritische toepassingen is falen geen optie.

Het implementeren van redundante verlijmingsstrategieën kan de betrouwbaarheid van systemen in de ruimtevaart en medische apparatuur verbeteren, zodat veiligheid en prestaties zelfs in de meest uitdagende omgevingen gewaarborgd zijn.

Werken in industrieën waar levens op het spel staan, heeft mij het belang van betrouwbaarheid geleerd. Redundante verlijmingsstrategieën beperken de risico's die gepaard gaan met mislukte verbindingen. Door meerdere verbindingsmethoden te gebruiken, kan ik ervoor zorgen dat zelfs als één verbinding het begeeft, het hele systeem intact blijft.

Deze strategie is van vitaal belang voor ruimtevaartonderdelen en medische apparatuur, waar elke storing catastrofale gevolgen kan hebben. Door prioriteit te geven aan een ontwerp zonder storingen, zet ik me in om de grootst mogelijke betrouwbaarheid te garanderen in elk product dat ik maak.

Van greep tot intelligentie: Sensoren en geleidende sporen integreren in overmoulded behuizingen - een blauwdruk voor productie?

De toekomst van productie ligt in slimme producten.

Door sensoren en geleidende sporen in te bouwen in overmoulded behuizingen worden traditionele ontwerpen omgevormd tot intelligente systemen die de functionaliteit en gebruikerservaring verbeteren.

Het potentieel van overspuiten gaat verder dan eenvoudige functionaliteit. Door sensoren in de gegoten onderdelen in te bouwen, kan ik interactieve producten maken die de omstandigheden controleren en real-time gegevens leveren. Deze mogelijkheid leidt tot slimmere ontwerpen die voldoen aan de groeiende eisen van de markt.

Terwijl ik aan de ontwikkeling van deze technologie werk, ben ik enthousiast over de eindeloze toepassingen. Van het monitoren van omgevingsfactoren tot het mogelijk maken van gebruikersinteracties, de mogelijkheden zijn enorm. Deze verschuiving naar intelligentie in de productie is iets wat ik graag omarm.

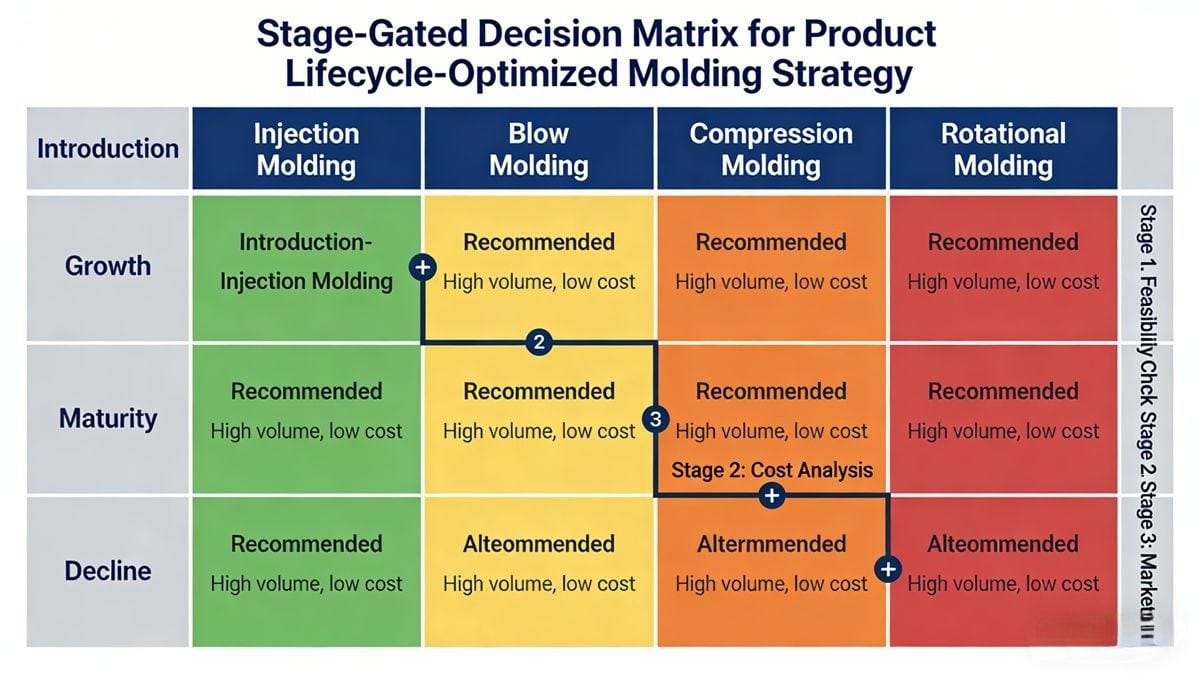

Dynamische Proceskeuze: Een gefaseerde beslissingsmatrix voor geoptimaliseerde productlevenscyclus spuitgietstrategie?

Het juiste spuitgietproces kiezen is geen standaardaanpak.

Een fasegestuurde beslissingsmatrix maakt een dynamische processelectie mogelijk op basis van de levenscyclusfasen van het product, zodat uw spuitgietstrategie geoptimaliseerd wordt voor maximale efficiëntie en effectiviteit.

Ik heb geleerd dat de behoeften van een project na verloop van tijd kunnen evolueren. Een gefaseerde beslissingsmatrix helpt mij om mijn spuitgietstrategie aan te passen op basis van de levenscyclus van het product. Deze aanpak stelt mij in staat om processen te optimaliseren en ervoor te zorgen dat ik aan de projecteisen voldoe terwijl ik de hoge kwaliteitsnormen handhaaf.

Door factoren zoals productievolume, complexiteit en materiaalvereisten in elke fase te evalueren, kan ik weloverwogen beslissingen nemen die zowel mijn klanten als mijn bedrijf ten goede komen. Deze flexibele benadering van processelectie zorgt ervoor dat ik voorop blijf lopen in een steeds veranderende industrie.

Conclusie

In het debat tussen overspuiten en spuitgieten is het essentieel om uw specifieke behoeften te begrijpen. Maak weloverwogen keuzes om het succes en de betrouwbaarheid van uw producten te garanderen.