La position de transfert est souvent mal comprise. Qu'est-ce que cela signifie réellement pour les processus de moulage par injection ?

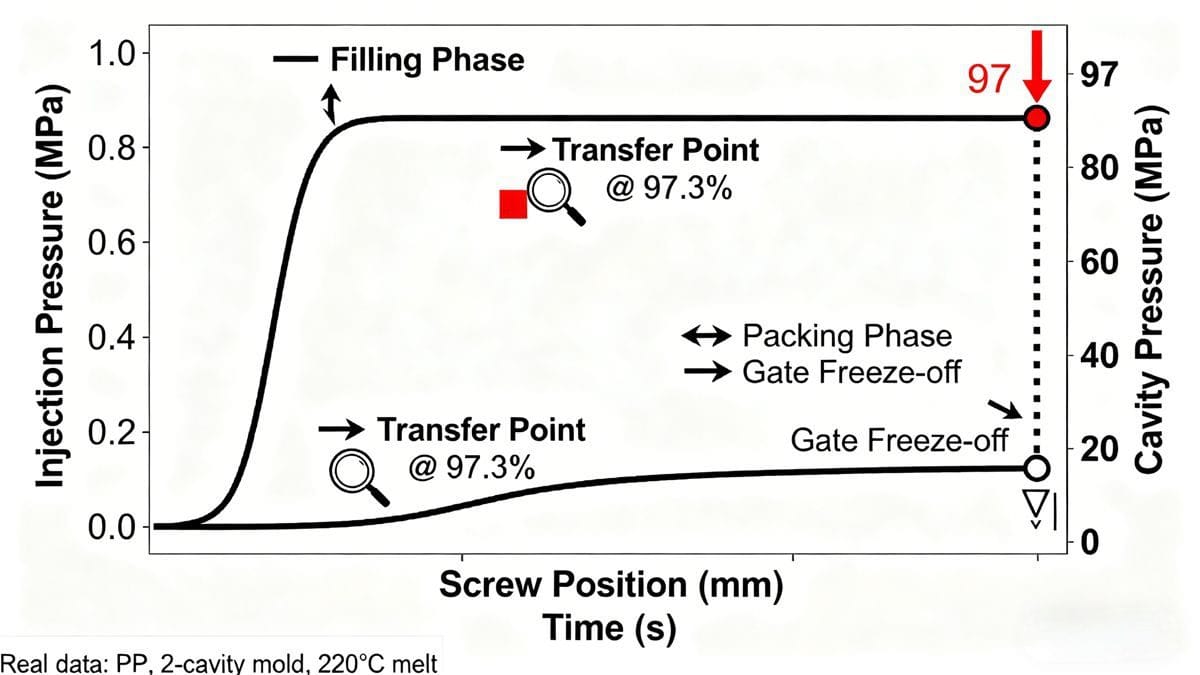

La position de transfert dans le moulage par injection est cruciale pour obtenir une qualité optimale des pièces. Elle définit le moment où l'on passe du remplissage de la cavité au maintien de la pression. Une mauvaise compréhension ou un mauvais calcul de cette position peut entraîner des défauts.

Trop souvent, les mouleurs par injection considèrent la position de transfert comme acquise. Il ne s'agit pas seulement d'un chiffre. Il s'agit d'une interaction complexe de plusieurs facteurs. Ne pas le comprendre peut avoir un impact sérieux sur votre production et votre qualité.

La physique de la transition : Comment l'orientation moléculaire et les gradients thermiques déterminent-ils le moment optimal du transfert ?

La mécanique du moulage par injection peut être déroutante. Comment des facteurs tels que l'orientation moléculaire et les gradients thermiques affectent-ils le temps de transfert ?

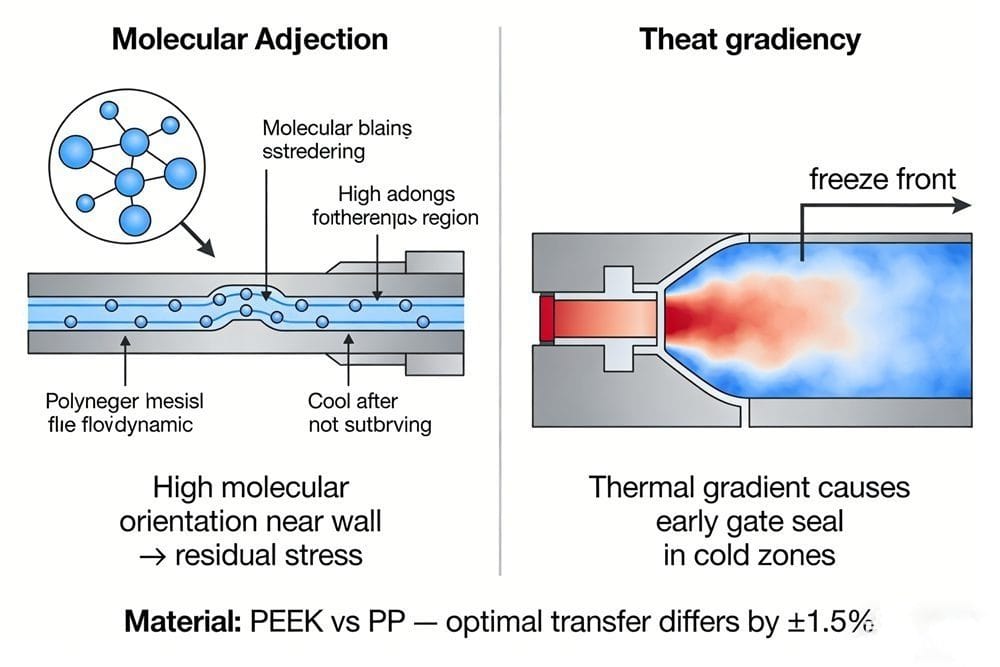

Le temps de transfert dépend fortement de la façon dont les matériaux se comportent sous l'effet de la chaleur et de la pression. L'orientation des molécules peut dicter la manière dont le matériau remplit la cavité. En outre, les gradients thermiques peuvent entraîner des incohérences dans le remplissage, ce qui affecte le produit final.

La compréhension de ces éléments peut vous aider à optimiser la position de transfert. Il s'agit d'aligner le comportement du matériau sur les caractéristiques du moule. C'est cet équilibre minutieux qui permet de fabriquer des pièces de qualité.

Lorsque l'on considère l'orientation moléculaire, il devient évident que la température joue un rôle. Des matériaux différents ont des caractéristiques thermiques différentes. Par exemple, les matériaux à haute température, comme le PEEK, peuvent nécessiter des positions de transfert différentes de celles du polypropylène standard. Il ne s'agit pas d'une question purement théorique, mais d'une question qui touche à la réalité de la production.

Prenez le temps d'analyser le gradient thermique et l'orientation moléculaire de vos matériaux spécifiques. Un petit ajustement de la température peut conduire à de meilleurs résultats. Il s'agit d'un domaine dans lequel de nombreux mouleurs négligent des aspects essentiels.

Au-delà de la position de la vis : Détection de la pression dans la cavité, boucles de rétroaction en temps réel et architectures de contrôle de transfert en boucle fermée ?

La position de transfert ne se résume-t-elle pas à la position de la vis ? Absolument ! Approfondissons la technologie qui permet d'améliorer cet aspect.

L'époque où la position de la vis était le seul indicateur du moment du transfert est révolue. Le moulage par injection moderne utilise la détection de la pression dans l'empreinte et des boucles de rétroaction en temps réel pour fournir un mécanisme de contrôle plus précis. Ces données en temps réel permettent des ajustements qui n'étaient pas possibles auparavant.

Les capteurs de pression de la cavité fournissent des informations sur la phase de remplissage. Ils peuvent indiquer quand le matériau a atteint un point où il commence à se figer au niveau de la porte. C'est le signal d'un point de transfert optimal. L'utilisation de méthodes de taux de ΔP à double capteur, qui mesurent les différences de pression entre les cavités, est devenue de plus en plus populaire.

Cette technologie offre un niveau de détail qui permet une meilleure prise de décision. Il ne s'agit pas seulement d'être proche de la cible. Il s'agit de l'atteindre avec précision.

Dans le monde en constante évolution du moulage, l'intégration des données des capteurs aux systèmes automatisés améliore l'efficacité. La beauté des systèmes en boucle fermée réside dans leur capacité à s'adapter en temps réel, en effectuant les ajustements nécessaires. Cela permet de réduire considérablement le taux de rebut et de garantir des pièces de meilleure qualité.

Définir la “fenêtre de transfert” : Un cadre d'analyse de la fenêtre de processus (PWA) pour un remplissage robuste des moules ?

Qu'est-ce qu'une fenêtre de transfert et pourquoi est-elle importante ? Voyons comment définir et utiliser ce concept pour une meilleure fabrication.

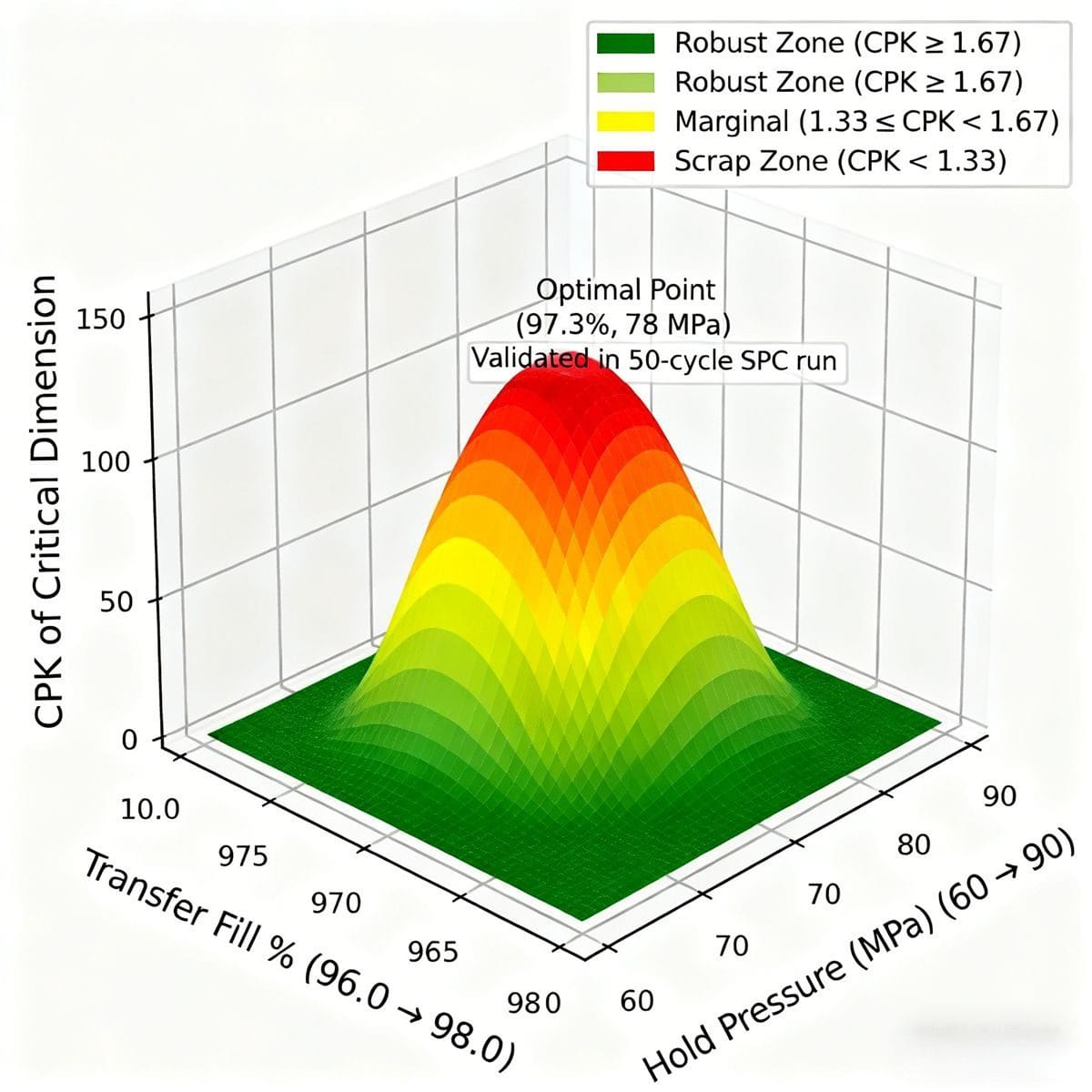

La "fenêtre de transfert" désigne une plage spécifique dans laquelle la position de transfert doit être définie pour obtenir des résultats optimaux. Il ne s'agit pas d'une ligne étroite, mais d'une zone complète de paramètres acceptables.

Pour utiliser efficacement cette fenêtre, un cadre d'analyse de la fenêtre de processus (PWA) peut être utile. En examinant divers facteurs tels que la pression et le temps de maintien, vous pouvez créer une stratégie robuste de remplissage des moules.

Les expériences de modélisation peuvent vous donner une vision claire de l'endroit où votre moule fonctionne le mieux. Après avoir effectué des tests, vous constaterez que certaines combinaisons donnent des résultats de qualité. Par exemple, une pression de maintien spécifique associée à un pourcentage de transfert peut réduire le nombre de défauts.

L'utilisation efficace de la fenêtre de transfert permet d'identifier le point idéal où le processus fonctionne de manière optimale. Cela signifie que vous ne vous contentez pas de tirer dans le vide, mais que vous utilisez des données pour éclairer vos décisions.

Déséquilibre entre plusieurs cavités et synchronisation des transferts : Quand une cavité mène, les autres suivent - ou échouent ?

En quoi le moulage multi-empreintes complique-t-il la position de transfert ? La réponse réside dans la synchronisation et l'équilibre.

Dans un moule multi-empreintes, si une empreinte se remplit plus rapidement que les autres, cela peut créer des problèmes importants. Les positions de transfert doivent être synchronisées afin d'éviter les défauts tels que les marques d'enfoncement et les vides.

Chaque cavité peut présenter des conditions uniques en fonction de sa position dans le moule. Des facteurs tels que la géométrie des canaux et le refroidissement peuvent créer des déséquilibres. Si vous définissez une position de transfert globale, vous risquez de sous-doser certaines cavités et d'en surdoser d'autres.

Pour y remédier, il est possible d'établir des décalages de transfert par cavité. Il s'agit d'ajuster les réglages pour chaque cavité en fonction de ses besoins spécifiques. En surveillant la pression et la synchronisation des cavités, vous pouvez procéder à des ajustements en connaissance de cause.

En résumé, il est essentiel de bien comprendre votre configuration multi-empreintes pour réussir. La synchronisation des positions de transfert contribue directement à la qualité et à la cohérence.

De l'essai-erreur à l'optimisation basée sur un modèle : Intégration de la simulation de l'écoulement du moule avec les données des capteurs dans le moule pour un réglage prédictif du transfert ?

Le tâtonnement est-il le meilleur moyen de trouver un poste de transfert ? Ce n'est plus le cas ! Voyons comment les techniques modernes peuvent permettre d'obtenir de meilleurs résultats.

En intégrant les simulations Moldflow aux données des capteurs dans le moule, les mouleurs par injection peuvent passer d'une approche par essais et erreurs à une méthode plus prédictive. Il s'agit de comprendre comment chaque variable affecte le produit final avant même d'installer le moule.

L'utilisation de simulations vous permet de visualiser le processus de remplissage dans différentes conditions. En exécutant ces simulations en même temps que les données réelles des capteurs, vous pouvez identifier le véritable point de transfert avec plus de précision.

Ce réglage prédictif permet non seulement d'améliorer l'efficacité, mais aussi de réduire les coûts. Il minimise le nombre d'essais nécessaires et permet d'obtenir rapidement des réglages optimaux.

La combinaison de la simulation et des données en temps réel change la donne. Il s'agit de prendre des décisions éclairées basées sur des variables réelles plutôt que sur des suppositions.

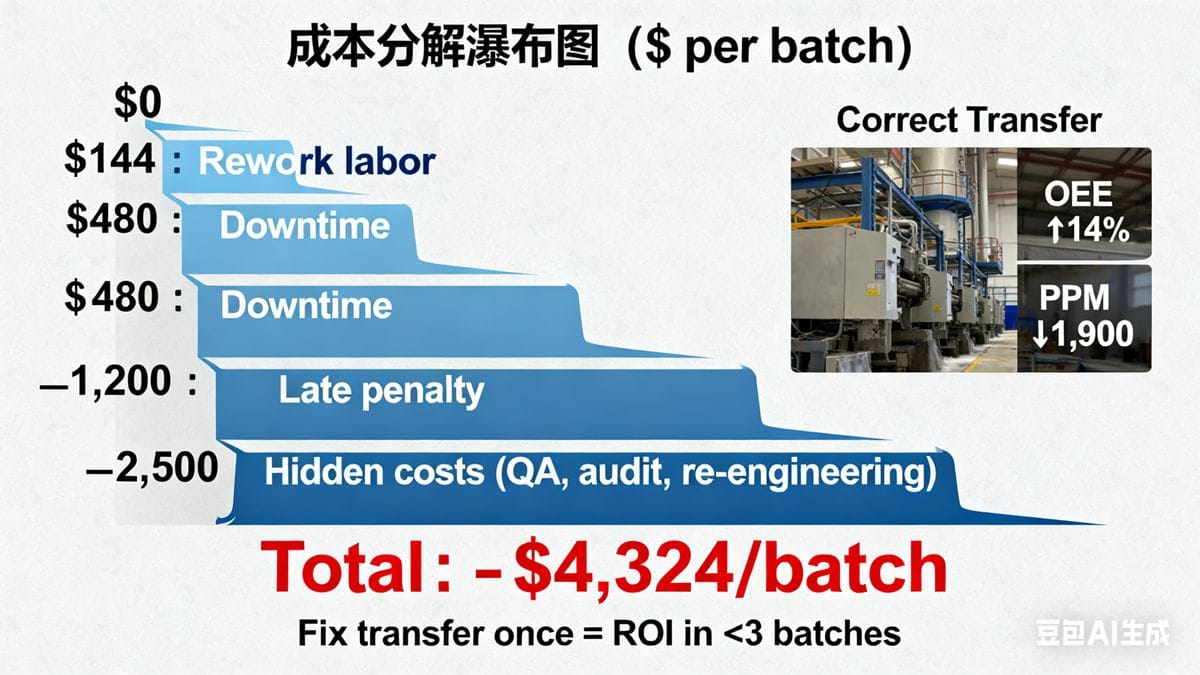

Le coût d'un mauvais transfert : Quantifier la formation de défauts, le taux de rebut et la dégradation à long terme des performances des pièces ?

Que se passe-t-il lorsque la position de transfert n'est pas réglée correctement ? Les conséquences peuvent être graves.

Les erreurs de transfert peuvent entraîner des défauts qui, à leur tour, augmentent les taux de rebut. Le coût de ces erreurs de calcul va au-delà du gaspillage immédiat. Elles peuvent affecter les performances à long terme des pièces et entraîner l'insatisfaction des clients.

Il est essentiel de comprendre les implications financières d'une mauvaise position de transfert. Il ne s'agit pas seulement des pertes immédiates ; cela affecte votre réputation et votre travail futur.

Prendre le temps d'analyser vos paramètres de transfert peut vous faire économiser de l'argent à long terme. Identifiez les défauts à un stade précoce et corrigez la position du transfert en conséquence.

Conclusion

En résumé, la compréhension et l'optimisation de la position de transfert sont essentielles pour un moulage par injection de haute qualité. Ne laissez pas des pratiques dépassées dicter votre processus.