Le moulage des thermoplastiques présente des défis uniques en raison de ses propriétés inhérentes. Il est essentiel de comprendre ces défis pour assurer la précision de la production.

Le retrait de moulage des thermoplastiques est influencé par plusieurs facteurs clés, notamment la sélection des matériaux, la conception du moule et les conditions de traitement. Reconnaître ces facteurs peut vous aider à minimiser les défauts et à améliorer la qualité de vos produits.

Pour vraiment comprendre comment réduire le retrait dans le moulage des thermoplastiques, nous devons nous pencher sur les raisons fondamentales qui le sous-tendent. Le retrait n'est pas simplement un phénomène aléatoire ; il est le résultat d'interactions complexes entre les matériaux et les processus. En comprenant ces interactions, nous pouvons mieux contrôler les résultats.

Le guide complet du retrait de moulage des thermoplastiques : De la science des matériaux au contrôle des processus ?

Le retrait de moulage des thermoplastiques est un problème à multiples facettes. Des facteurs tels que la cristallisation, la contrainte interne et l'orientation moléculaire y contribuent tous de manière significative. Ces éléments sont cruciaux pour tout concepteur ou ingénieur.

Comprendre l'impact de la science des matériaux sur le retrait permet de sélectionner le thermoplastique adéquat pour votre projet. Il s'agit notamment d'analyser la structure cristalline du matériau et ses propriétés thermiques pour prendre des décisions éclairées.

Pour aller plus loin, il est important de considérer les différents thermoplastiques disponibles. Chacun possède ses propres caractéristiques. Par exemple, les thermoplastiques cristallins peuvent présenter un retrait plus important en raison de leur structure. En revanche, les thermoplastiques amorphes ont tendance à moins rétrécir. L'essentiel est de trouver un équilibre entre ces propriétés et les exigences de votre produit.

En outre, les conditions de traitement jouent un rôle important. La température, les taux de refroidissement et la pression pendant le moulage peuvent tous affecter le comportement d'un thermoplastique.

| Facteur | Impact sur la rétraction |

|---|---|

| Cristallisation | Taux de rétrécissement plus élevés |

| Stress interne | Augmentation des changements dimensionnels |

| Orientation moléculaire | Retrait anisotrope |

| Taux de refroidissement | Variation de taille |

| Température de traitement | Affecte la viscosité et l'écoulement |

La compréhension de ces interactions peut vous permettre de prendre des décisions éclairées en matière de sélection des matériaux et de techniques de traitement, ce qui se traduira en fin de compte par de meilleurs résultats de production.

Maîtriser le retrait dans les moules thermoplastiques : Un cadre pratique pour les concepteurs et les ingénieurs ?

La maîtrise du retrait est essentielle à la réussite du moulage des thermoplastiques. Elle nécessite une compréhension approfondie de différents facteurs.

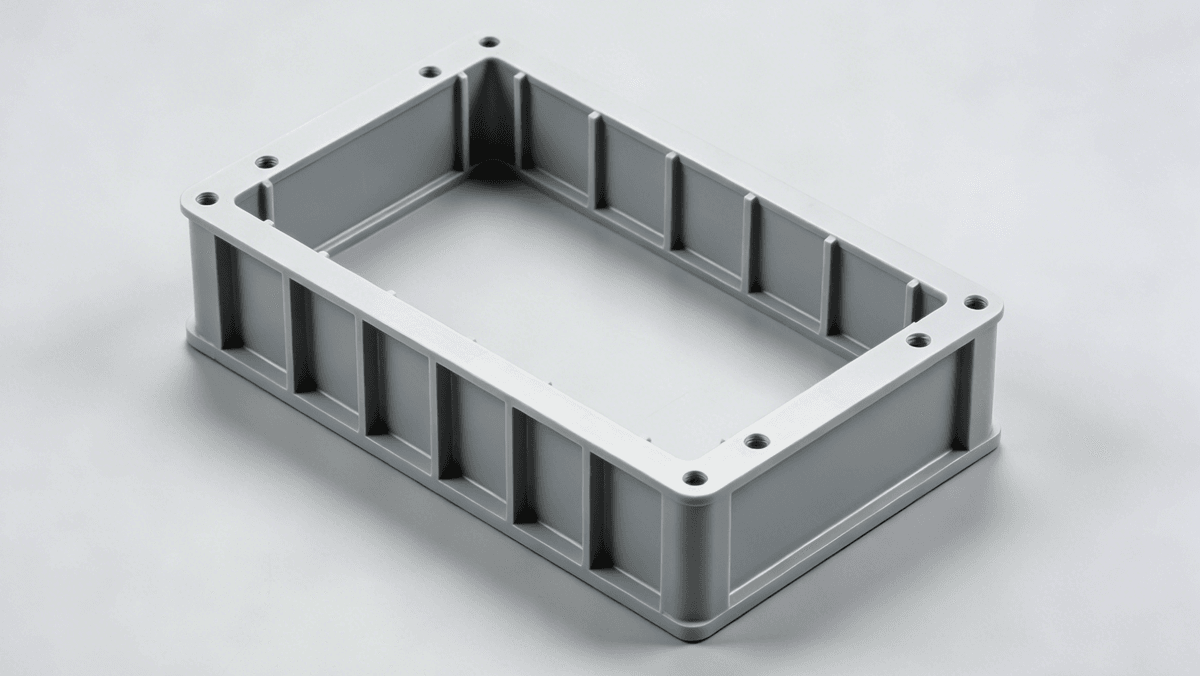

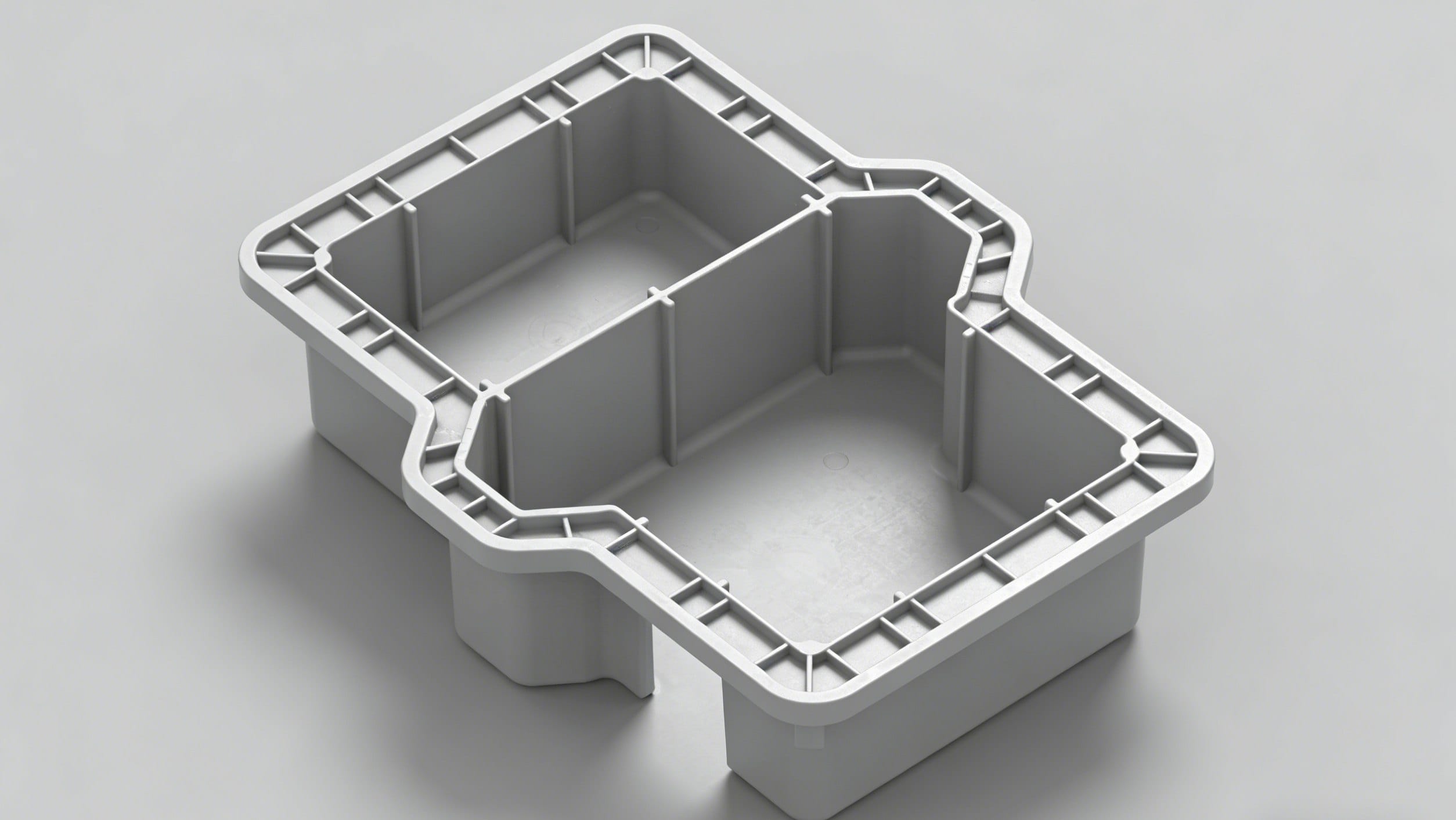

Un cadre pratique implique non seulement la sélection des matériaux, mais aussi la conception méticuleuse des moules et l'optimisation des processus. Chaque élément doit fonctionner en harmonie pour minimiser les problèmes de rétrécissement au cours de la production.

Examinons les implications de la conception des moules. La géométrie du moule peut influencer de manière significative la vitesse de refroidissement du thermoplastique. Un refroidissement inégal peut entraîner des déformations ou des incohérences dimensionnelles. Par conséquent, l'intégration de caractéristiques permettant une distribution uniforme de la chaleur peut s'avérer bénéfique.

En outre, le matériau du moule lui-même peut avoir un impact sur le retrait. Les moules fabriqués à partir de matériaux présentant une bonne conductivité thermique permettent de maintenir des températures constantes tout au long du processus.

En outre, l'utilisation d'un logiciel de simulation peut aider à prédire le comportement du rétrécissement avant la production. Cela permet d'effectuer des ajustements dès le début de la phase de conception, réduisant ainsi le besoin de révisions coûteuses par la suite.

Au-delà des principes de base : 5 facteurs inattendus à l'origine de la rétraction de vos pièces thermoplastiques ?

Bien que la plupart des discussions portent sur des facteurs évidents, certains éléments inattendus peuvent également avoir une incidence sur le rétrécissement.

Des facteurs tels que l'humidité, la texture de la surface du moule et même le type de machine d'injection peuvent jouer un rôle important dans les dimensions du produit final.

Prenons l'exemple de l'humidité. Elle peut influencer la façon dont le thermoplastique absorbe l'humidité, ce qui modifie son comportement pendant le moulage. Un taux d'humidité élevé peut entraîner un retrait supplémentaire et affecter la résistance du matériau.

La texture de la surface du moule est un autre facteur souvent négligé. Une surface rugueuse peut augmenter la friction, entraînant un refroidissement inégal et un gauchissement. En revanche, une surface lisse peut réduire les frottements, ce qui permet d'obtenir des résultats plus réguliers.

Le type et l'état de la machine d'injection peuvent également jouer un rôle important. Les machines qui permettent un contrôle précis de la température et de la pression peuvent contribuer à atténuer efficacement les problèmes de rétrécissement.

Prévoir, contrôler, compenser : Une approche fondée sur des données pour le retrait des moulages thermoplastiques ?

Dans le monde du moulage thermoplastique, les données sont votre allié.

La mise en œuvre d'une approche fondée sur les données vous permet de prévoir, de contrôler et de compenser efficacement les pertes de stock. En exploitant les données historiques et le suivi en temps réel, vous pouvez améliorer vos processus de production.

La collecte de données sur les cycles de moulage précédents permet d'identifier les schémas de retrait. En analysant ces données, vous pouvez ajuster des paramètres tels que la température et les taux de refroidissement afin de minimiser le retrait dans les lots futurs.

En outre, l'utilisation de capteurs et de systèmes de contrôle permet d'obtenir un retour d'information en temps réel pendant la production. Ainsi, tout écart par rapport aux paramètres prévus est immédiatement corrigé, ce qui réduit la probabilité de défauts.

L'entretien régulier des équipements joue également un rôle crucial. Maintenir vos machines en parfait état garantit des performances constantes, ce qui est essentiel pour contrôler la démarque inconnue.

L'équilibrage des rétrécissements : Optimiser le matériau, le moule et le processus pour une précision dimensionnelle ?

L'obtention d'une précision dimensionnelle dans le moulage des thermoplastiques nécessite un équilibre minutieux.

L'optimisation du choix des matériaux, de la conception des moules et des conditions de traitement est essentielle pour réduire le retrait et garantir une production de haute qualité.

Lors de la sélection des matériaux, tenez compte de leurs propriétés thermiques ainsi que des exigences de votre application. Par exemple, un matériau qui fonctionne bien sous contrainte peut présenter un retrait plus important. Comprendre le comportement des matériaux dans différentes conditions peut vous aider à faire des choix éclairés.

La conception du moule doit permettre un transfert de chaleur et un refroidissement optimaux. Cela signifie qu'il faut tenir compte de l'épaisseur des parois et de l'emplacement des canaux de refroidissement.

Enfin, l'optimisation du processus de moulage par injection lui-même peut faire une différence significative. L'ajustement des vitesses et des pressions d'injection peut permettre d'obtenir un meilleur écoulement et de réduire les contraintes internes qui conduisent au rétrécissement.

De la théorie à l'atelier de production : Stratégies exploitables pour minimiser les variations de rétrécissement des thermoplastiques ?

La mise en pratique de la théorie peut s'avérer difficile, mais il existe des stratégies concrètes pour minimiser efficacement les variations de la freinte.

En appliquant des techniques ciblées et les meilleures pratiques, vous pouvez améliorer la qualité de vos produits moulés en thermoplastique.

Commencez par des essais approfondis sur les matériaux afin de comprendre comment les différents thermoplastiques se comportent dans diverses conditions. Ces données doivent guider tous les choix, de la sélection des matériaux à la conception des moules.

Ensuite, étalonnez régulièrement vos machines et entretenez-les pour garantir des performances constantes. Vous réduirez ainsi la variabilité qui peut entraîner des problèmes de rétrécissement.

En outre, la formation de votre équipe à l'importance de ces facteurs peut conduire à une meilleure adhésion aux pratiques. Lorsque chacun comprend l'impact de son travail sur la freinte, cela favorise une culture de la qualité et de la précision.

Conclusion

Comprendre et contrôler le retrait des thermoplastiques est essentiel pour obtenir des pièces moulées de haute qualité. Avec les connaissances et les stratégies adéquates, le succès est à portée de main.