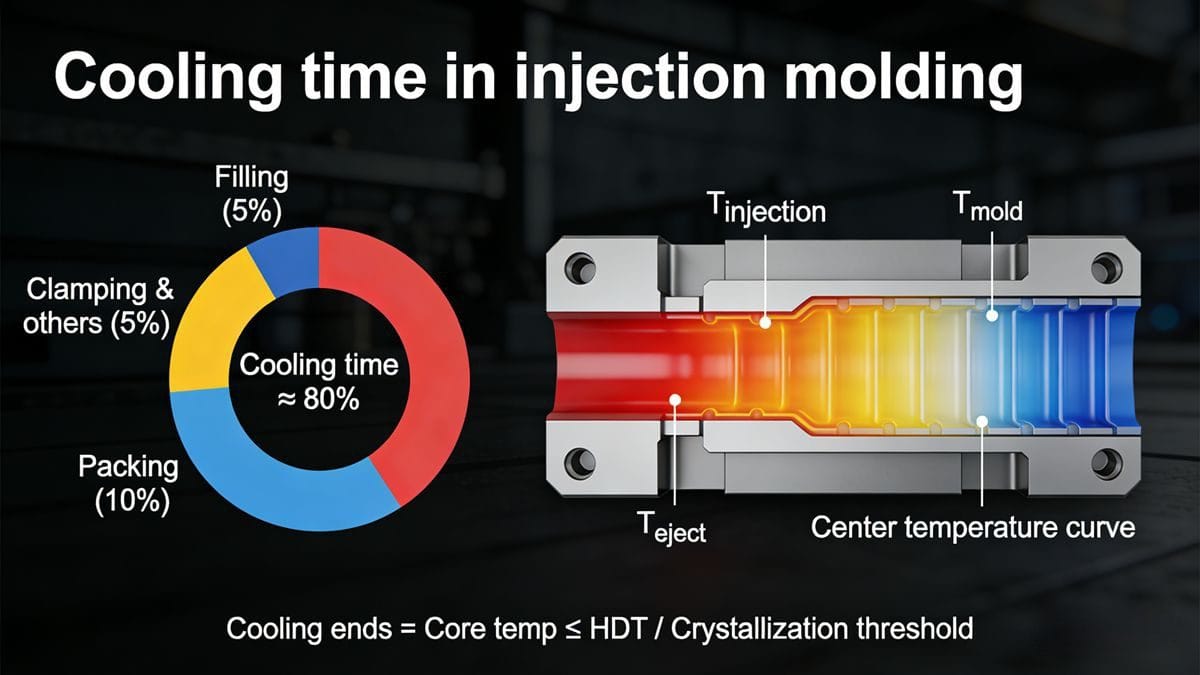

Dans le processus de moulage par injection, le temps de refroidissement représente environ 80% de l'ensemble du cycle de production. Un refroidissement inadéquat entraîne souvent un gauchissement ou des défauts de surface, ce qui affecte la stabilité dimensionnelle des pièces. Une bonne planification des temps d'injection, de maintien et de refroidissement peut améliorer la qualité des produits et la productivité.

Le temps de refroidissement correspond à la durée qui s'écoule entre le moment où la matière plastique fondue remplit la cavité du moule et le moment où la pièce peut être retirée. La norme relative au moment où la pièce peut être retirée est basée sur le fait qu'elle est suffisamment solidifiée, atteignant une certaine résistance et rigidité, de sorte qu'elle ne se déforme pas ou ne se fissure pas lors de l'éjection.

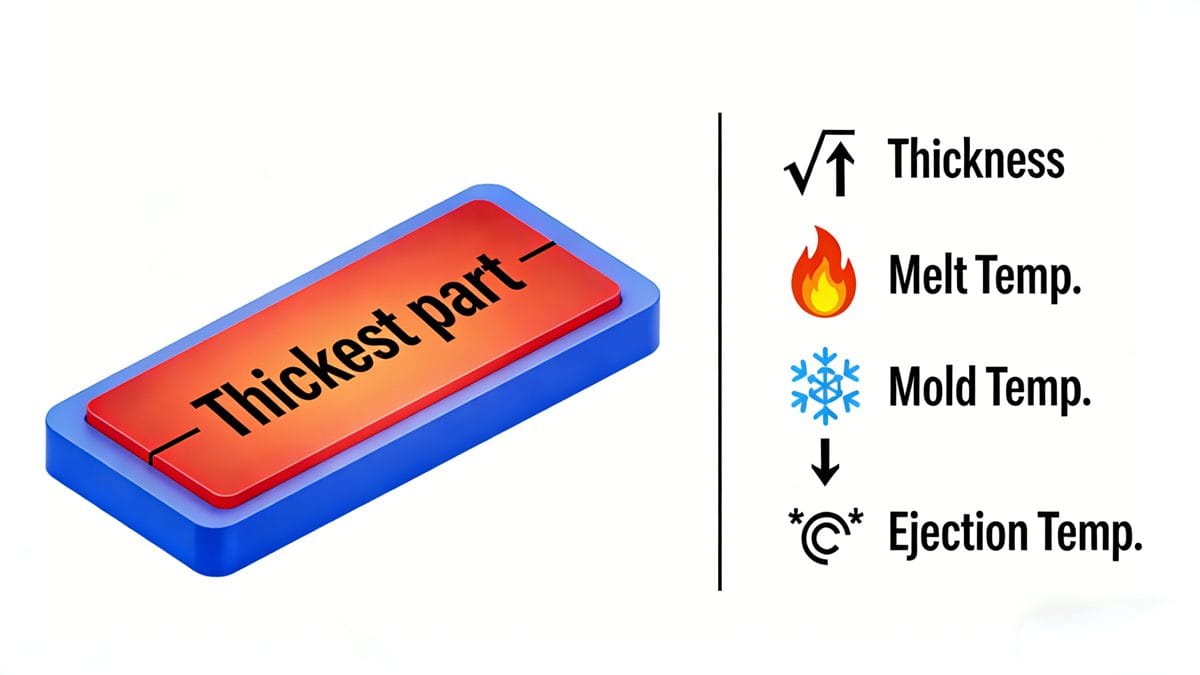

Dans le monde du moulage par injection, les subtilités du temps de refroidissement peuvent être fascinantes mais complexes. Différents facteurs tels que l'épaisseur de la paroi, la température du plastique fondu, la température d'éjection et la température du moule ont une incidence sur le temps de refroidissement. À l'heure actuelle, il n'existe pas de formule universellement applicable pour calculer le temps de refroidissement. Au lieu de cela, les formules sont dérivées sur la base d'hypothèses spécifiques. Examinons les principaux facteurs qui définissent le temps de refroidissement dans le moulage par injection.

Quels sont les paramètres clés qui influencent le temps de refroidissement ?

Lorsque nous examinons les paramètres qui influencent le temps de refroidissement, trois normes principales servent généralement de référence :

- Temps nécessaire pour que la température au centre de la paroi la plus épaisse de la pièce en plastique soit inférieure à sa température de déformation thermique.

- Temps nécessaire pour que la température moyenne dans la section transversale de la pièce en plastique atteigne la température d'éjection spécifiée.

- Temps nécessaire pour que la température de la couche centrale de la partie la plus épaisse d'une pièce en plastique cristallin passe en dessous de son point de fusion ou atteigne un pourcentage de cristallisation spécifié.

Chacune de ces normes permet d'estimer le temps de refroidissement, mais elles impliquent des conditions spécifiques.

Pour calculer efficacement le temps de refroidissement, certaines hypothèses doivent être formulées :

- Le plastique est injecté dans le moule et transfère la chaleur au moule pour le refroidir.

- Le plastique à l'intérieur de la cavité est en contact étroit avec les parois du moule, sans aucune résistance au transfert de chaleur, ce qui garantit une égalisation instantanée de la température au moment du contact.

- La température à la surface de la cavité du moule reste uniforme tout au long du processus de refroidissement.

- La conductivité thermique de la surface du moule reste constante, en supposant une température uniforme pendant le processus de remplissage.

- L'impact de l'orientation plastique et de la contrainte thermique sur la déformation de la pièce est négligeable, et les dimensions de la pièce n'influencent pas la température de solidification.

L'examen approfondi de ces paramètres nous aide à comprendre les nuances du temps de refroidissement. Il est évident qu'une approche holistique, prenant en compte tous les éléments, peut conduire à de meilleures prévisions et à des optimisations dans la phase de refroidissement.

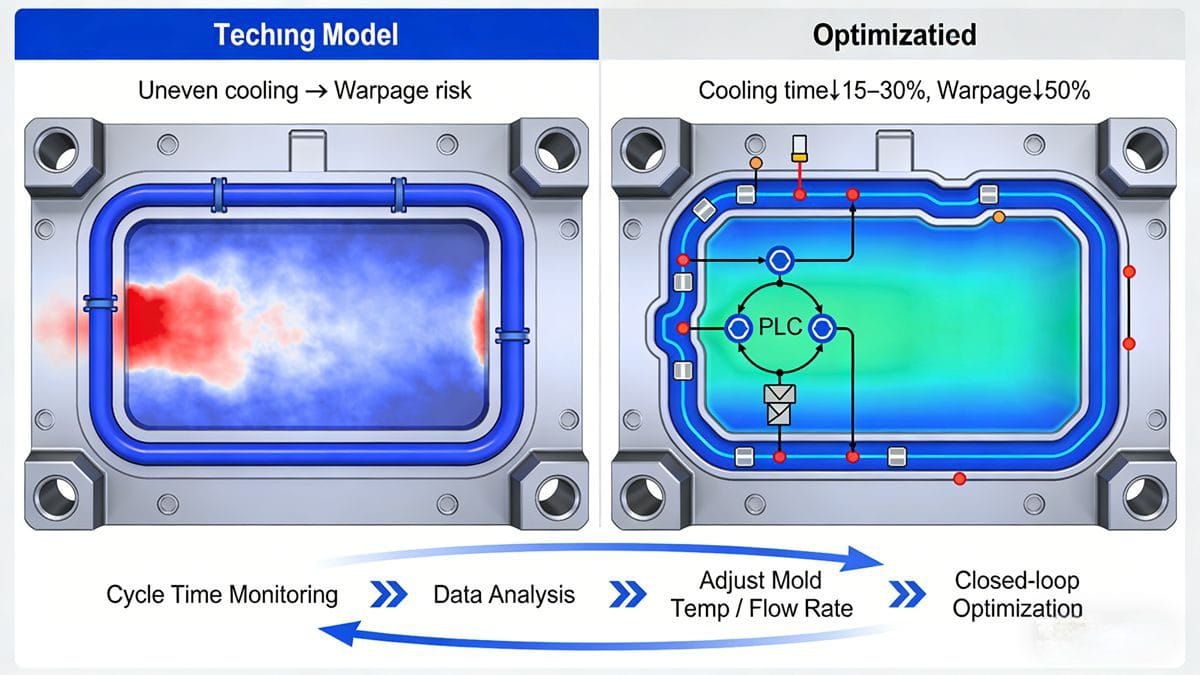

Comment optimiser le temps de refroidissement pour obtenir de meilleurs résultats de production ?

Pour optimiser le temps de refroidissement, il est important de se concentrer sur plusieurs stratégies qui tiennent compte des caractéristiques uniques de chaque projet de moulage. Voici quelques méthodes efficaces :

- Réglage de la température du moule: L'abaissement de la température du moule peut contribuer à réduire le temps de refroidissement, mais il faut être prudent. Une température trop basse peut entraîner des défauts dans le produit final.

- Augmentation de la température des matériaux: Des températures plus élevées pour le plastique fondu peuvent améliorer l'écoulement et réduire le temps de refroidissement, mais elles doivent être mises en balance avec le risque de dégradation.

- Utilisation des canaux de refroidissement: L'intégration de canaux de refroidissement efficaces dans la conception du moule peut améliorer de manière significative le transfert de chaleur. Il s'agit d'une solution pratique pour les formes complexes nécessitant un contrôle précis de la température.

- Contrôle de la durée du cycle: L'analyse régulière et l'ajustement du temps de cycle en temps réel peuvent conduire à des améliorations du temps de refroidissement et de l'efficacité globale de la production.

Chacune de ces stratégies doit être soigneusement équilibrée pour obtenir des résultats optimaux.

Voici un tableau structuré résumant les stratégies d'optimisation du temps de refroidissement :

| Stratégie | Description | Effet sur le temps de refroidissement |

|---|---|---|

| Réglage de la température du moule | Modifier la température du moule afin de trouver un équilibre pour un refroidissement optimal | Peut réduire le temps de refroidissement |

| Augmentation de la température des matériaux | Des températures plus élevées peuvent améliorer le débit mais risquent de le dégrader | Peut raccourcir le temps de refroidissement, si l'on procède avec précaution. |

| Utilisation des canaux de refroidissement | Concevoir des moules avec des canaux de refroidissement efficaces | Améliore le transfert de chaleur |

| Contrôle de la durée du cycle | Analyser et ajuster les temps de cycle en temps réel | Améliorations constantes |

La compréhension de ces facteurs permet de mieux personnaliser le processus de moulage par injection et, en fin de compte, d'améliorer la qualité du produit et de réduire les défauts. Il est essentiel de mettre en œuvre ces stratégies avec discernement, en tenant compte à la fois de la nature du matériau et de la conception du produit.

Conclusion

En résumé, la gestion efficace du temps de refroidissement dans le moulage par injection est vitale pour la qualité du produit et l'efficacité de la production.