Le processus de moulage par injection est essentiel pour atteindre des normes de production de haute qualité. À mesure que les exigences augmentent et que la technologie progresse, la compréhension et l'optimisation des paramètres du processus deviennent cruciales.

Pour garantir une production de haute qualité, il est essentiel d'optimiser les paramètres du processus de moulage par injection. Des facteurs clés tels que les spécifications de la machine, la force de serrage et les réglages de température jouent tous un rôle essentiel dans la qualité du produit final.

Le processus de moulage par injection est complexe, et son bon déroulement peut faire toute la différence au niveau de la qualité du produit. Si vous négligez certains paramètres, vous risquez de provoquer des défauts, des inefficacités et une augmentation des coûts. Approfondissons les aspects clés du processus de moulage par injection afin de comprendre comment les optimiser pour obtenir de meilleurs résultats.

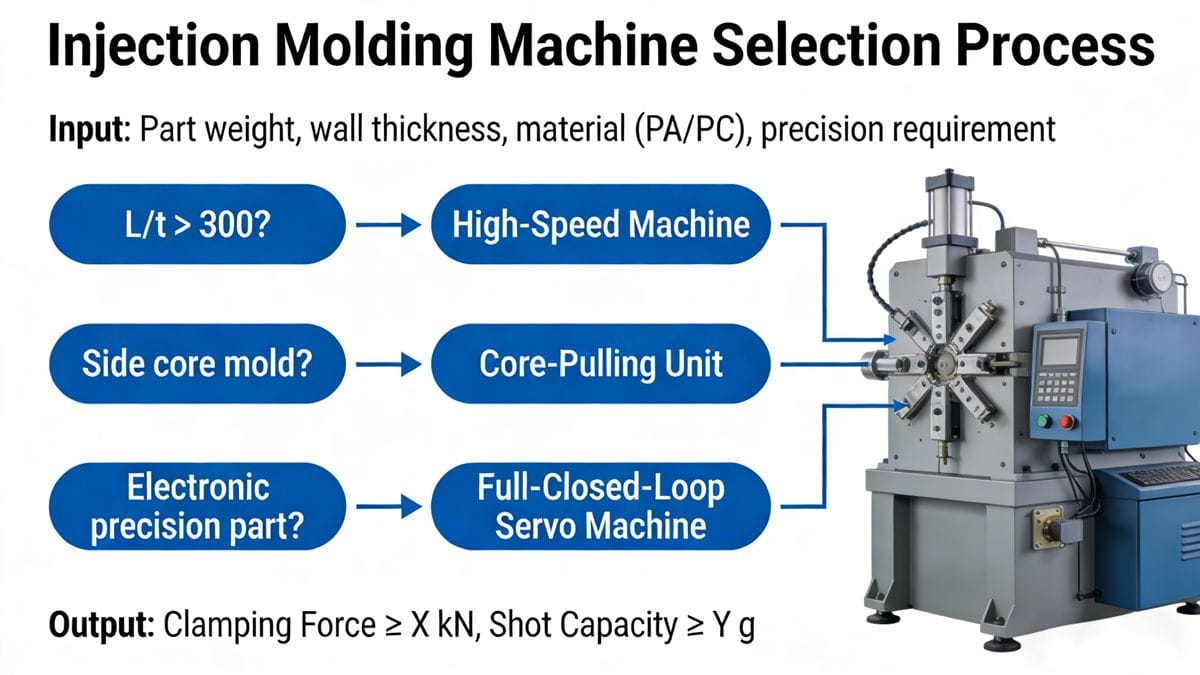

Sélection des spécifications de la machine de moulage par injection ?

Le choix de la bonne machine de moulage par injection est la première étape du processus de production. Il nécessite un examen minutieux de l'état du moule et des exigences du produit.

Lorsque vous choisissez une machine de moulage par injection, tenez compte de la taille du moule, du poids de la pièce, de la force de fermeture requise et du volume d'injection. Cela permet de s'assurer que la machine peut traiter efficacement une grande variété de moules.

Pour faire un choix éclairé, vous devez évaluer les spécifications fournies par les fabricants de machines. Il s'agit notamment de savoir si vous avez besoin de configurations spéciales. Par exemple, si vous produisez des matériaux tels que le PA ou le PC, vous devez utiliser une vis spécialisée. Si votre moule présente des caractéristiques spécifiques telles que l'extraction du noyau ou le retrait du filetage, des dispositifs supplémentaires peuvent s'avérer nécessaires.

Dans certains cas, vous pouvez avoir besoin de machines dotées de fonctions spéciales, telles que l'injection à grande vitesse pour les produits à parois minces ou des machines entièrement contrôlées en boucle fermée pour les pièces électroniques de précision. Il est donc essentiel d'aligner votre choix de machine sur les exigences de qualité du produit afin de garantir le bon déroulement des opérations.

Réglage de la force de serrage ?

Le réglage d'une force de serrage correcte est essentiel pour la qualité du produit. Le calcul théorique de la force de serrage peut être exprimé comme suit :

Fcm >= K × Pavg × Aproduct × 10

Où ?

- Fcm est la force de serrage (KN)

- K est le facteur de sécurité (généralement 1-1,2)

- Pavg est la pression moyenne dans la cavité (MPa)

- Aproduct est la surface maximale projetée du produit sur la surface de séparation du moule (cm²).

La force de fermeture doit être suffisamment faible pour garantir la qualité, mais suffisamment élevée pour éviter que le moule ne s'ouvre pendant l'injection. Des ajustements sont nécessaires en fonction de la dilatation thermique au cours de la production.

Dans la pratique, je laisse souvent une marge de 0,1 à 0,2 mm dans le réglage de la force de serrage. Cela permet de maintenir la qualité du produit sans user inutilement la machine. Le principe est clair : utilisez la force de serrage la plus faible possible pour garantir la qualité du produit.

Paramètres clés du processus ?

Le contrôle de la température est essentiel pour produire des pièces moulées par injection de haute qualité. Les réglages de température pour le cylindre et le moule doivent être adaptés à la matière plastique spécifique utilisée.

La température du tonneau doit généralement être réglée entre 10°C et 30°C au-dessus du point de fusion du plastique. Cela permet au matériau de s'écouler facilement dans le moule.

Pour la température du moule, je recommande l'utilisation d'un système de refroidissement à l'eau pendant la production. Cependant, lorsque la précision et la qualité de la surface sont primordiales, une unité de contrôle de la température peut être nécessaire pour une gestion plus précise de la température.

D'autres paramètres essentiels sont le temps d'injection, le temps de maintien et le temps de refroidissement. Ces paramètres doivent être ajustés en fonction de facteurs tels que l'épaisseur du produit et les propriétés du matériau. Il est essentiel d'éviter les temps d'injection excessifs, qui peuvent entraîner une usure et une augmentation des coûts énergétiques.

D'après mon expérience, le maintien d'un bon équilibre entre ces paramètres est essentiel pour obtenir le résultat souhaité sans sacrifier la qualité.

Autres paramètres critiques ?

Outre les réglages principaux, plusieurs autres paramètres font partie intégrante du processus de moulage par injection. Des facteurs tels que la contre-pression, la vitesse de la vis et divers paramètres d'action doivent également être réglés avec soin.

Ignorer ces paramètres peut entraîner des défauts et des incohérences dans le produit final. Par exemple, la contre-pression peut affecter la consistance de la matière fondue et la vitesse de la vis peut avoir un impact sur la durée du cycle d'injection.

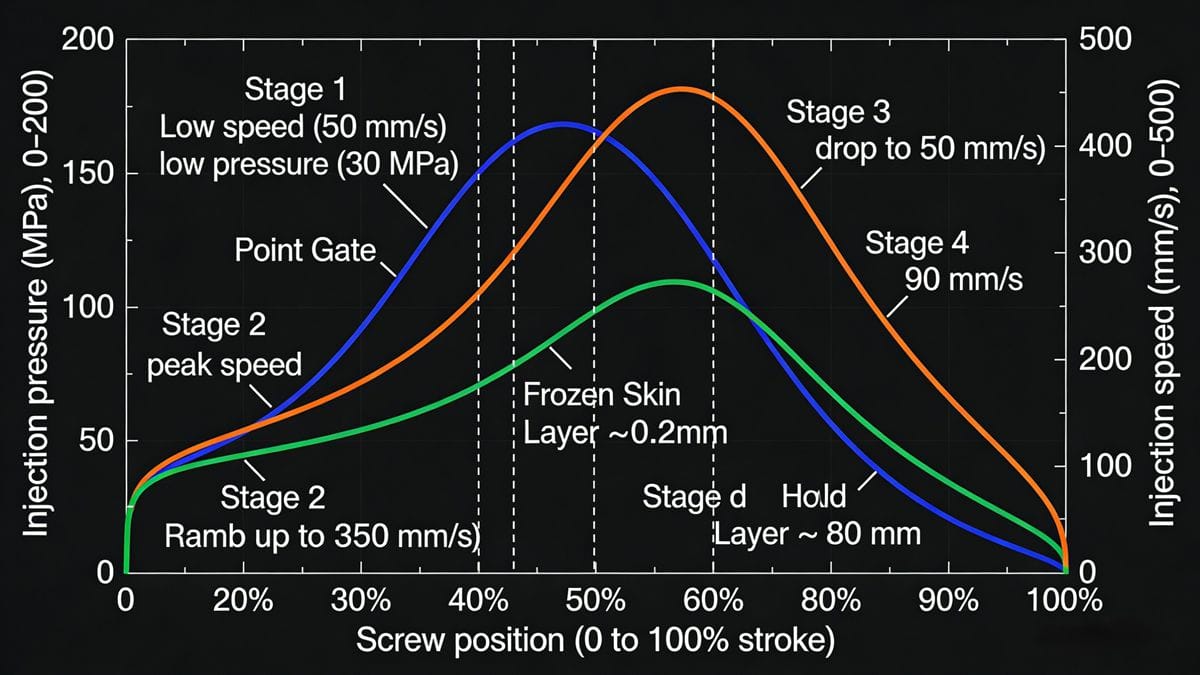

Pour illustrer l'interaction de ces paramètres, prenons un exemple pratique : la production de colliers de câblage en nylon.

- Longueur et épaisseur du flux: Compte tenu de la grande longueur d'écoulement du produit (rapport L/t de 511), l'injection à grande vitesse est appropriée.

- Type de porte: Dans le cas d'une vanne ponctuelle, une pression d'injection plus élevée est nécessaire pour surmonter la résistance à l'écoulement.

- Flux de matières: La température de fusion doit garantir la fluidité du matériau.

Lorsque vous définissez des paramètres, abordez-les de manière systématique. Commencez par ajuster la pression, puis la vitesse et enfin la température. Il est essentiel de documenter les changements avec précision afin de contrôler la qualité du produit de manière cohérente.

Conclusion

L'optimisation des paramètres de moulage par injection est cruciale pour obtenir une production de haute qualité. Des réglages corrects permettent d'obtenir de meilleurs produits et des processus plus efficaces.