L'instabilité des couleurs dans le moulage des matières plastiques est un problème courant auquel sont confrontés de nombreux fabricants. Elle peut conduire à des produits insatisfaisants et affecter la qualité globale. La compréhension des mécanismes à l'origine de la dérive des couleurs nous aide à résoudre ces problèmes de manière efficace.

Cet article explore sept points de défaillance critiques dans le moulage par injection qui contribuent à la dérive des couleurs et fournit des protocoles d'atténuation pratiques.

La dérive des couleurs peut résulter de divers facteurs dans le processus de moulage par injection. L'identification précoce de ces facteurs permet de gagner du temps et d'économiser des ressources. Dans cette analyse, j'approfondirai chaque point de défaillance et je vous donnerai des conseils pour vous aider à maintenir la cohérence des couleurs de vos produits.

1. les voies de dégradation thermique ?

La gestion de la température est cruciale dans le processus de moulage par injection. Les fluctuations de la température de la machine peuvent provoquer une dégradation thermique de la résine, entraînant une dérive de la couleur.

Il est essentiel de maintenir des températures de moulage par injection constantes pour éviter la dégradation thermique et garantir la stabilité des couleurs.

La dégradation thermique se produit lorsque la résine est exposée à des températures élevées pendant de longues périodes. Ce phénomène peut rompre les liaisons chimiques et altérer les propriétés du pigment. Pour atténuer ce phénomène, je vous recommande de surveiller de près les réglages de température de la machine de moulage par injection. En veillant à ce que la température reste dans la plage spécifiée, vous contribuerez à maintenir la qualité du produit.

En outre, un entretien régulier de la machine peut permettre d'éviter une chauffe irrégulière. Il peut également être utile d'établir un protocole de vérification des réglages de température avant chaque cycle de production. Le processus reste ainsi stable, ce qui permet d'obtenir une meilleure homogénéité des couleurs.

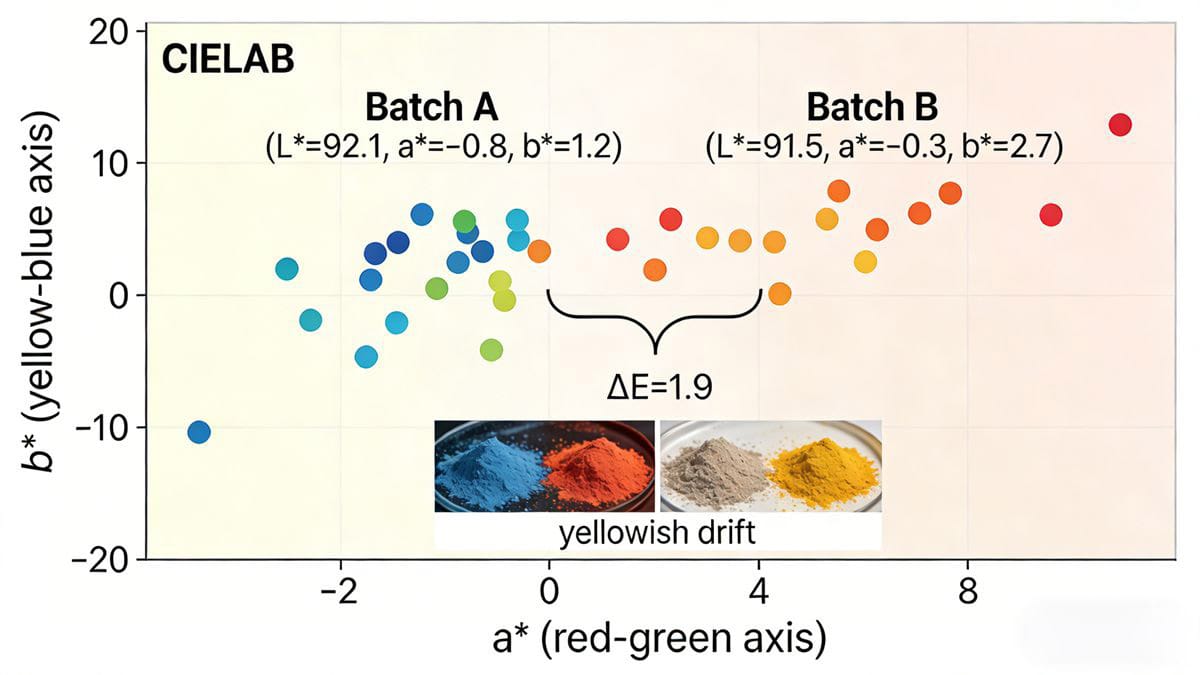

2. variabilité des lots de résine et dérive des tons de base ?

La variabilité des lots de résine peut avoir un impact significatif sur la couleur du produit final. Des lots différents peuvent présenter de légères différences dans le ton de base, ce qui entraîne une dérive notable de la couleur.

Pour garantir l'uniformité, il est essentiel de s'approvisionner en résine auprès du même fournisseur et du même lot pour chaque série de production.

La couleur des résines varie en fonction des différences de matières premières, des conditions de traitement et des spécifications du fournisseur. Cela signifie que même avec le même pigment, des variations dans la résine de base peuvent entraîner des écarts dans la couleur finale. Je vous suggère de mettre en œuvre un processus de contrôle de la qualité rigoureux afin de vérifier les lots de résine avant leur utilisation.

Si votre production exige une stricte constance des couleurs, envisagez de ne faire appel qu'à un seul fournisseur de résine. Le fait de documenter les numéros de lots et de conserver des traces de tout écart de couleur peut également vous aider à identifier les tendances et à prendre des décisions éclairées pour les productions futures.

3 Réactions d'incompatibilité pigment-résine ?

L'incompatibilité entre les pigments et les résines peut entraîner des réactions indésirables, provoquant une instabilité de la couleur.

Le choix du bon pigment, compatible avec votre résine, est essentiel pour obtenir des couleurs stables.

Certains pigments peuvent ne pas bien adhérer à des résines spécifiques, ce qui entraîne une mauvaise dispersion et des incohérences de couleur. Je conseille d'effectuer des tests de compatibilité avant de sélectionner le pigment pour votre projet. Il peut s'agir d'essais à petite échelle pour observer l'interaction entre les pigments et les résines.

Il est également essentiel d'utiliser des pigments de haute qualité conçus pour le type spécifique de résine utilisé. Cela permet de s'assurer que les pigments conservent leur intégrité au cours du processus d'injection et qu'ils donnent la couleur souhaitée.

4. Fluctuation de la viscosité induite par l'humidité et mauvaise dispersion ?

L'humidité peut avoir un impact significatif sur la viscosité de la résine et entraîner une dispersion inégale des pigments.

Un séchage correct de la résine avant le traitement est essentiel pour éviter les problèmes liés à l'humidité qui affectent la consistance de la couleur.

L'excès d'humidité peut faire gonfler les résines et leur donner une consistance de gel épais, ce qui peut entraver le mélange des pigments. Pour remédier à ce problème, je vous recommande d'utiliser un système de séchage fiable qui élimine complètement l'humidité avant le processus d'injection.

Vérifier régulièrement la teneur en humidité de la résine et s'assurer qu'elle se situe dans des limites acceptables peut également contribuer à une meilleure homogénéité des couleurs. La mise en œuvre de protocoles de séchage stricts peut minimiser le risque de variabilité induite par l'humidité dans vos produits.

5.Instabilité du rapport des carottes recyclées et décalage de l'absorption spectrale ?

La variabilité des matériaux recyclés utilisés dans la production peut entraîner des changements de couleur, en particulier dans les pièces moulées par injection de couleur plus claire.

Il est essentiel de maintenir des ratios cohérents de matériaux recyclés pour minimiser les décalages d'absorption spectrale.

L'utilisation de tiges de coulée recyclées peut entraîner des incohérences de couleur dues aux variations des propriétés spectrales du matériau. Je vous recommande de surveiller de près la quantité de carottes recyclées incorporée dans le processus de production.

L'établissement d'un rapport de mélange cohérent pour le recyclage peut contribuer à maintenir l'uniformité des couleurs. Si possible, limitez l'utilisation de matériaux recyclés dans les produits pour lesquels la précision des couleurs est essentielle afin d'éviter les divergences potentielles.

6. déviation du protocole de mélange et effets de l'histoire du cisaillement ?

Des protocoles de mélange inappropriés peuvent entraîner une distribution inégale des pigments, ce qui affecte la couleur du produit final.

Le respect strict des protocoles de mélange établis permet de garantir une dispersion uniforme des pigments dans la résine.

Les variations du temps de mélange, de l'ordre des ajouts et de la vitesse peuvent toutes influencer la dispersion des pigments. Je suggère de normaliser les protocoles de mélange et de former les opérateurs pour qu'ils suivent ces directives à la lettre.

Des contrôles réguliers de l'équipement de mélange peuvent également contribuer à maintenir la cohérence. Comprendre les effets de l'histoire du cisaillement peut permettre de mieux contrôler la façon dont les pigments sont dispersés dans la résine, garantissant ainsi une couleur stable.

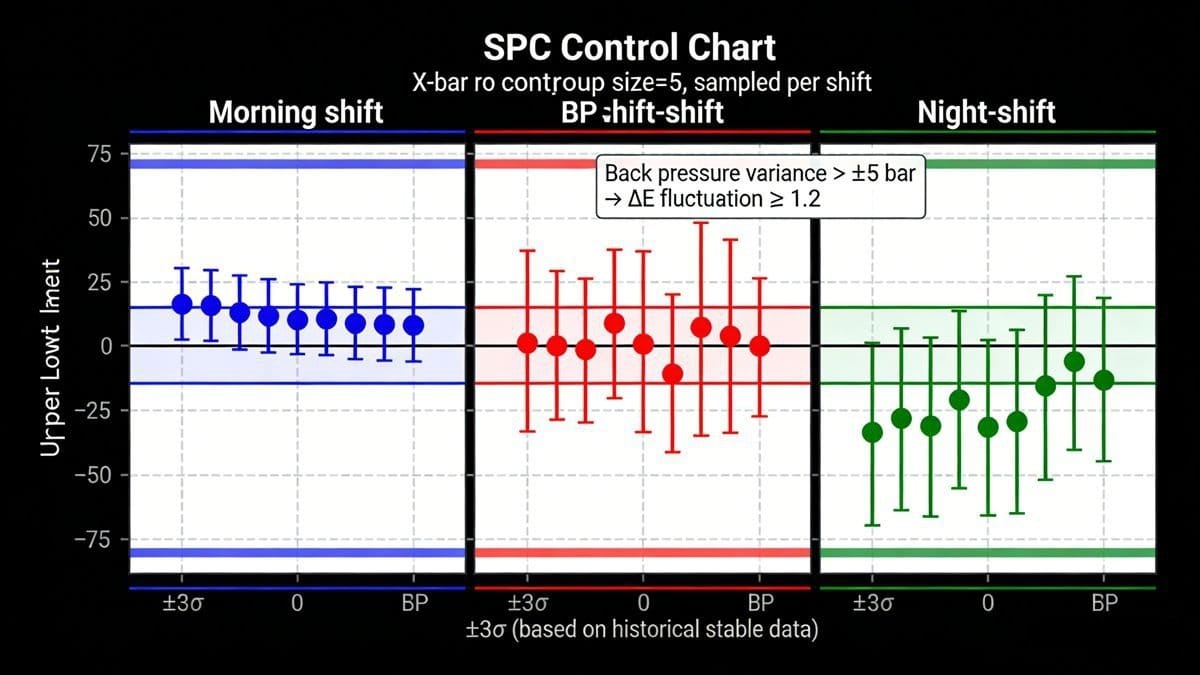

7.dérive des paramètres dépendant de l'opérateur (contre-pression, durée du cycle) ?

Dérive des paramètres dépendant de l'opérateur (contre-pression, temps de cycle) ?

Des paramètres opérationnels incohérents, en particulier la contre-pression et les temps de cycle, peuvent entraîner des variations de couleur dans les produits moulés par injection.

La normalisation de la formation des opérateurs et des réglages des machines peut contribuer à réduire la variabilité de la production.

La variabilité des opérateurs peut entraîner des différences dans la manière dont la contre-pression et les temps de cycle sont appliqués pendant la production. Je recommande d'établir des lignes directrices opérationnelles claires et des programmes de formation afin de s'assurer que tous les opérateurs sont sur la même longueur d'onde.

Des audits réguliers des réglages et des performances des machines peuvent aider à identifier et à rectifier tout écart par rapport aux procédures d'exploitation standard. Cela permettra en fin de compte d'obtenir des couleurs plus homogènes dans vos composants en plastique.

Conclusion

La résolution de ces sept points de défaillance critiques peut améliorer de manière significative la stabilité des couleurs dans le moulage par injection, ce qui se traduit par une amélioration de la qualité des produits et de la satisfaction des clients.