Fissure dans pièces moulées par injection1-Qu'ils soient visibles sous forme de fines craquelures superficielles, de microfissures, de blanchiment par éjection, de fractures complètes ou de dommages causés par l'adhérence au moule (par exemple, l'adhérence de la pièce ou du canal de coulée), ils peuvent gravement compromettre la qualité et la fiabilité du produit. Les fissures peuvent apparaître immédiatement après le démoulage (fissures de démoulage) ou plus tard pendant utiliser (fissures en service2).

Vous trouverez ci-dessous les principales causes profondes, classées par origine, ainsi que des solutions pratiques pour les éviter.

1. Facteurs de transformation

(1) Paramètres de traitement excessifs3

Une pression d'injection trop élevée, une vitesse d'injection rapide, un volume de remplissage excessif ou des temps d'injection/de maintien prolongés peuvent générer des contraintes internes excessives, entraînant des fissures.

(2) Pratiques de démoulage inappropriées

Une éjection rapide ou forcée peut soumettre la pièce à des contraintes mécaniques. Réglez la vitesse et la pression d'éjection pour éviter les forces de traction soudaines qui provoquent des fissures de démoulage.

(3) Contrôle de la température des moules et des matériaux

- Augmentez légèrement la température du moule pour améliorer le démoulage et réduire les contraintes thermiques.

- Abaissez la température de fusion de manière appropriée pour éviter la dégradation thermique, ce qui est particulièrement important pour les résines sensibles à la chaleur.

(4) Lignes de soudure et dégradation des matériaux

Les lignes de soudure (rencontre des fronts de fusion) et la dégradation du polymère affaiblissent la résistance mécanique. Optimisez l'emplacement de la porte, l'aération et les conditions de traitement pour minimiser ces problèmes.

(5) Dégagement de moisissures et contamination des surfaces

Utilisez les agents de démoulage avec parcimonie et correctement. Nettoyez régulièrement les surfaces des moules pour éliminer la condensation, le brouillard d'huile ou les résidus susceptibles d'entraver le démoulage ou de provoquer des défauts de surface.

(6) Réduction des contraintes résiduelles

Le recuit post-moulage (traitement thermique) immédiatement après la production permet de soulager les contraintes internes et de réduire considérablement le risque de fissuration tardive.

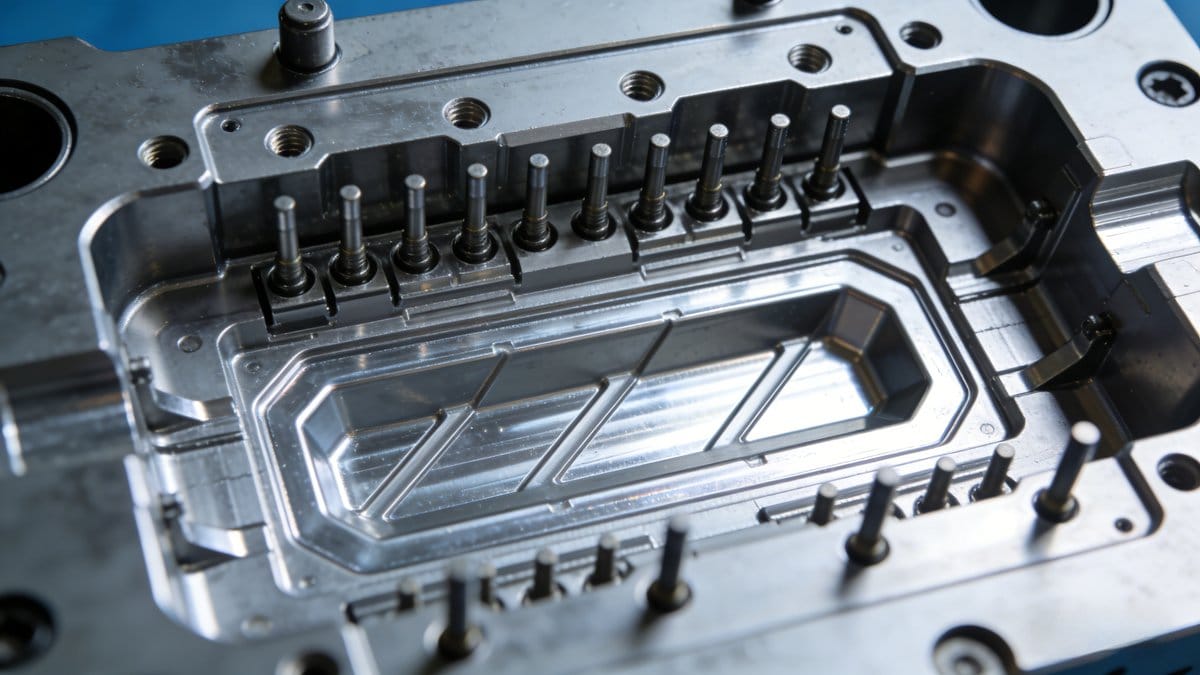

2. Questions relatives à la conception des moules

(1) Système d'éjection inégal

Assurer une éjection équilibrée : un nombre suffisant de broches d'éjection et une surface de section suffisante, des angles de dépouille adéquats et des surfaces de cavité hautement polies sont autant d'éléments qui permettent d'éviter la concentration de contraintes localisées lors de l'éjection.

(2) Mauvaise géométrie de la pièce4

Évitez les angles vifs, les sections minces ou les transitions abruptes. Utilisez des congés et des rayons généreux pour répartir uniformément les contraintes et éviter les points de concentration des contraintes.

(3) Inserts métalliques

Minimisez l'utilisation d'inserts métalliques - le retrait différentiel entre le métal et le plastique crée des contraintes internes élevées. Si cela est inévitable, concevez soigneusement la géométrie des inserts (par exemple, moletage, contre-dépouilles) afin d'améliorer l'adhérence et de réduire les contraintes.

(4) Le piégeage du vide dans les cavités profondes

Pour les pièces à cavité profonde, incorporez des évents ou des canaux de rupture de vide pour éviter le blocage du vide, qui rend l'éjection difficile et risque de déformer ou de fissurer la pièce.

(5) Conception des couloirs et des portes

- Veillez à ce que la carotte soit suffisamment grande pour que la porte ne soit “gelée” qu'une seule fois. après l'éjection de la pièce, ce qui permet d'éviter les forces de traction lors de la libération.

- La douille de la carotte doit être bien ajustée à la buse afin d'éviter que la pièce ne se colle à la moitié fixe en raison de l'effet de traînée du froid.

3. Causes liées aux matériaux

(1) Contenu recyclé élevé

Un excès de rebroyage ou de matériaux recyclés réduit la résistance à la traction et aux chocs, ce qui entraîne une rupture fragile et des fissures.

(2) Absorption de l'humidité

Les résines hygroscopiques (PA, PET, PC, par exemple) doivent être soigneusement séchées avant d'être traitées. L'humidité peut provoquer une hydrolyse, dégradant le poids moléculaire et les propriétés mécaniques, ce qui entraîne des fissures d'éjection ou une défaillance en service.

(3) Matériaux incompatibles ou contaminés

L'utilisation de grades de résine inadaptés à l'application (par exemple, le mauvais grade pour une utilisation à haute température) ou de lots contaminés (par exemple, polymères étrangers, poussière, particules dégradées) peut conduire directement à une fissuration prématurée.

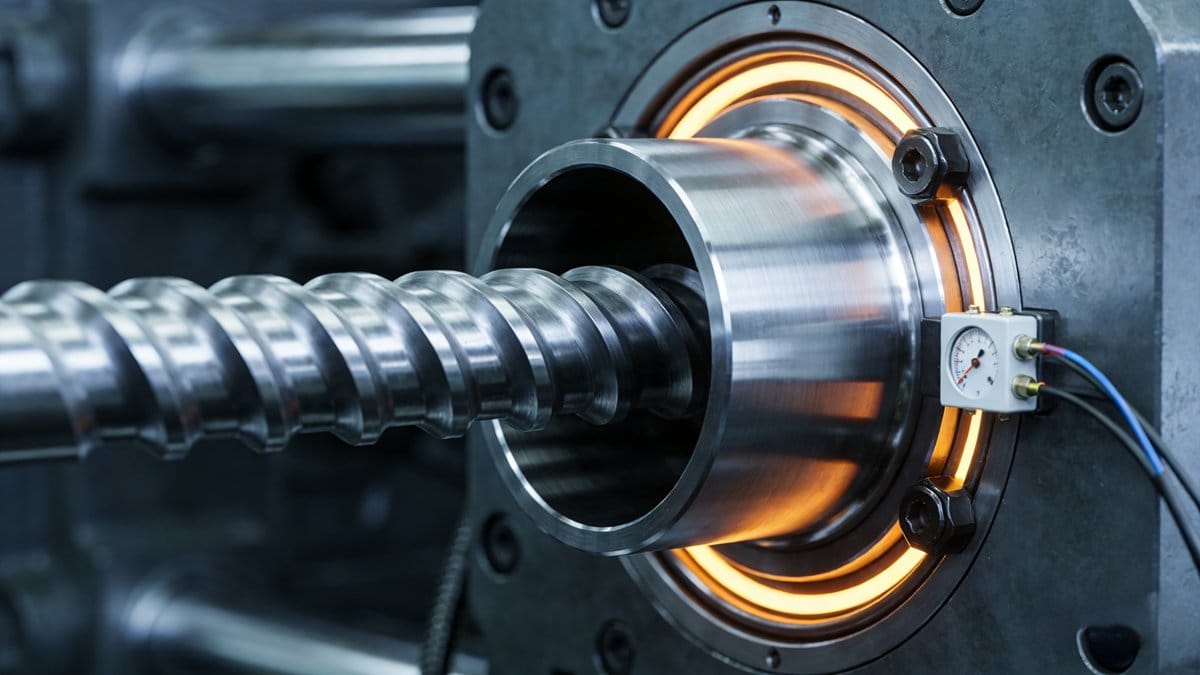

4. Facteurs liés à la machine

(1) Capacité de plastification mal adaptée

- Capacité trop faible du tonneau/de la vis → fusion/mélange incomplet → pièces faibles et cassantes.

- Capacité trop importante → temps de séjour excessif → dégradation thermique → perte d'intégrité mécanique.

Assurez-vous que la capacité de votre machine (de plastification) correspond à la taille de la grenaille et aux exigences du matériau.

Dernier conseil : Une approche holistique est gagnante

Les fissures sont rarement dues à un seul facteur ; il s'agit généralement d'une combinaison de problèmes liés au traitement, au moule, au matériau et à l'équipement. Procédez à une analyse systématique des causes profondes (par exemple, DOE, FMEA) et validez les solutions par des essais sur prototype.

Explorez cette ressource pour découvrir des stratégies efficaces et des idées pour améliorer la qualité et la fiabilité des pièces moulées par injection. ↩

L'étude des fissures en service permettra de mieux comprendre comment maintenir la fiabilité du produit pendant son utilisation. ↩

Découvrez comment les paramètres de traitement influencent la qualité du produit et comment les optimiser pour obtenir de meilleurs résultats. ↩

Apprenez à concevoir des pièces de manière efficace afin de minimiser la concentration de contraintes et d'améliorer la durabilité. ↩