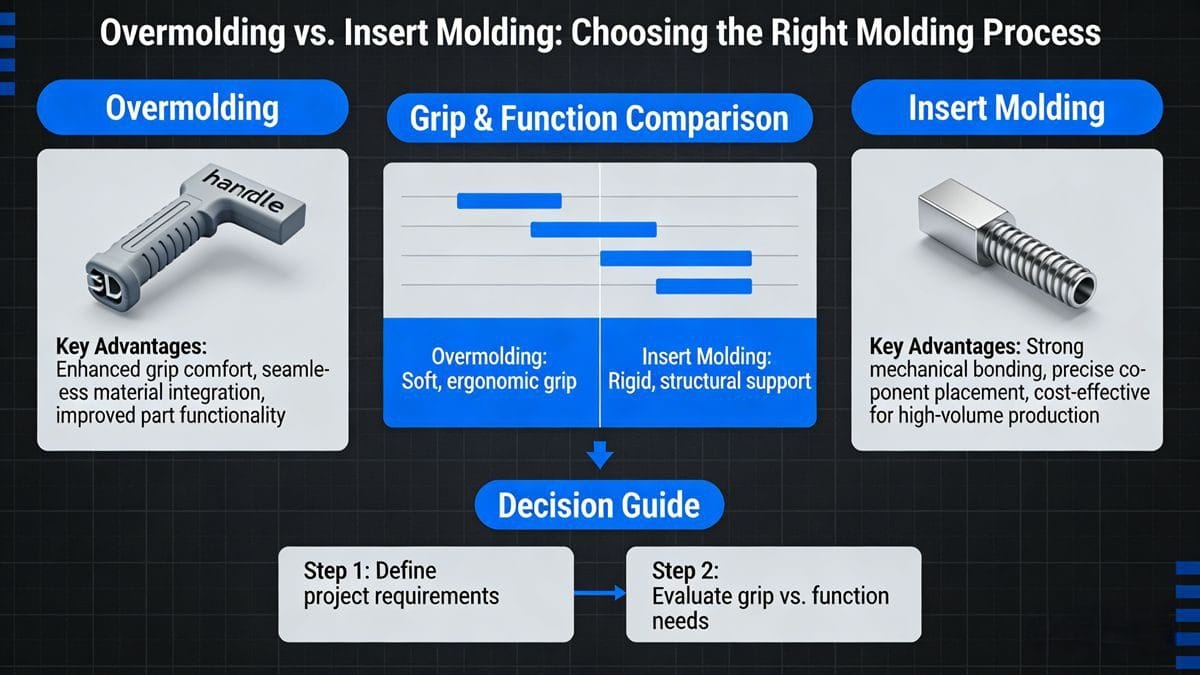

Dans le paysage industriel actuel, le choix du bon procédé de moulage peut sembler insurmontable. Le surmoulage et le moulage par insertion offrant tous deux des avantages uniques, comment décider lequel est le meilleur ?

Le surmoulage et le moulage par insertion présentent chacun des avantages distincts en termes d'adhérence et de fonction. Comprendre leurs différences vous permet de prendre des décisions éclairées et adaptées aux besoins de votre projet.

Lorsqu'il s'agit de procédés de moulage, le choix est rarement simple. Chaque méthode a ses avantages et ses inconvénients qui peuvent avoir un impact considérable sur les performances globales de votre produit. En entrant dans les détails, vous découvrirez des informations essentielles qui vous aideront à prendre vos décisions.

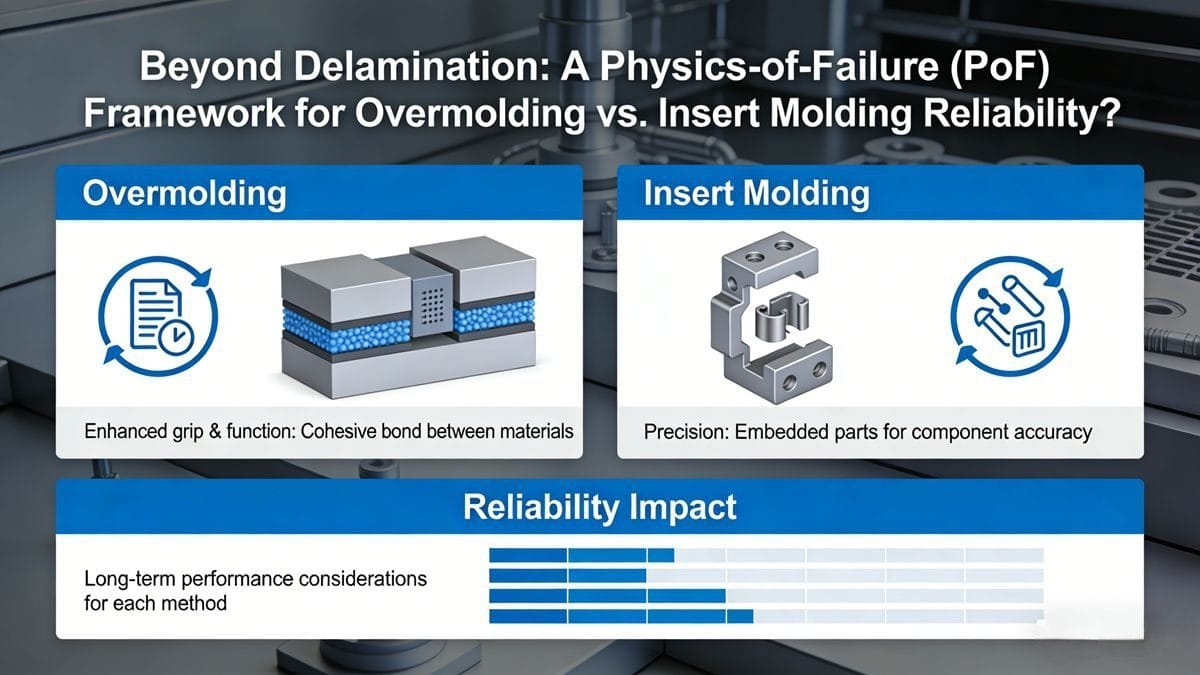

Au-delà de la délamination : Un cadre de physique de la défaillance (PoF) pour la fiabilité du surmoulage par rapport au moulage par insertion ?

La fiabilité de votre produit est primordiale. Il est essentiel d'examiner l'impact de chaque méthode de moulage sur les performances à long terme de vos composants.

Le surmoulage permet d'améliorer l'adhérence et la fonction grâce à une liaison cohésive entre les matériaux, tandis que le moulage par insertion peut offrir de la précision grâce à des pièces intégrées. La compréhension de cette dynamique est essentielle pour la fiabilité.

Le surmoulage consiste à placer un matériau sur un autre pour créer une pièce unifiée. Cette méthode minimise le risque de délamination lorsqu'elle est correctement exécutée. En revanche, le moulage par insertion vous permet d'intégrer des composants dans une pièce moulée, ce qui peut renforcer l'intégrité structurelle. Toutefois, la connexion entre les matériaux doit être solide pour éviter les défaillances.

Pour mieux comprendre la fiabilité de ces méthodes, j'ai mis au point un cadre de physique de la défaillance (PoF). Ce cadre permet d'évaluer les modes de défaillance potentiels, tels que la contrainte thermique ou la déformation mécanique. En analysant ces facteurs, je peux prédire la performance de chaque méthode dans des conditions réelles.

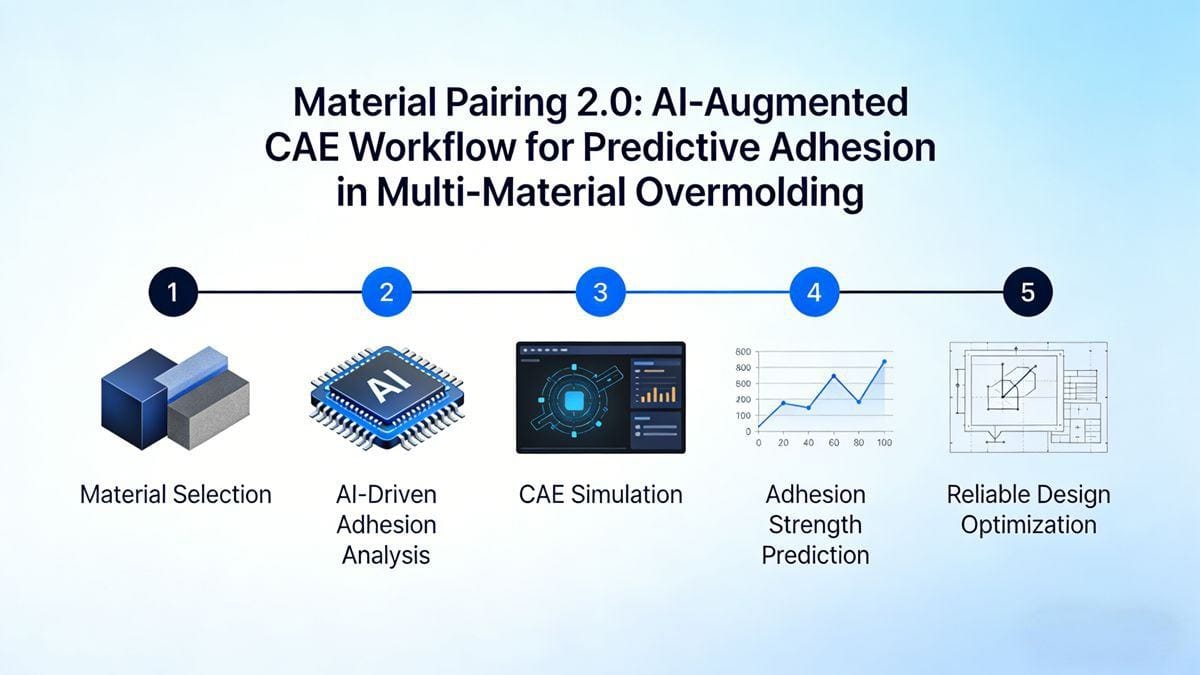

Appariement de matériaux 2.0 : Flux de travail IA-augmenté pour l'adhésion prédictive dans le surmoulage multi-matériaux ?

Le choix des bons matériaux est crucial pour obtenir une adhésion optimale entre les couches dans le surmoulage.

Les outils pilotés par l'IA peuvent augmenter les flux de travail de l'ingénierie assistée par ordinateur (IAO), en permettant une analyse prédictive des forces d'adhésion dans des configurations multi-matériaux. Ces informations permettent des conceptions plus fiables.

D'après mon expérience, le choix des matériaux peut faire de votre projet un succès ou un échec. Grâce aux progrès de la technologie de l'intelligence artificielle, nous sommes désormais en mesure de prédire l'adhérence de différents matériaux. Cette approche prédictive nécessite une compréhension non seulement des matériaux eux-mêmes, mais aussi de leur comportement dans différentes conditions.

Grâce aux flux de travail IAO améliorés, je peux évaluer les forces d'adhérence avant le début de la production. Cela permet de prendre des décisions éclairées sur les combinaisons de matériaux qui améliorent les performances tout en minimisant les risques. Dans ce secteur en constante évolution, l'utilisation de ces outils peut vous donner un avantage concurrentiel.

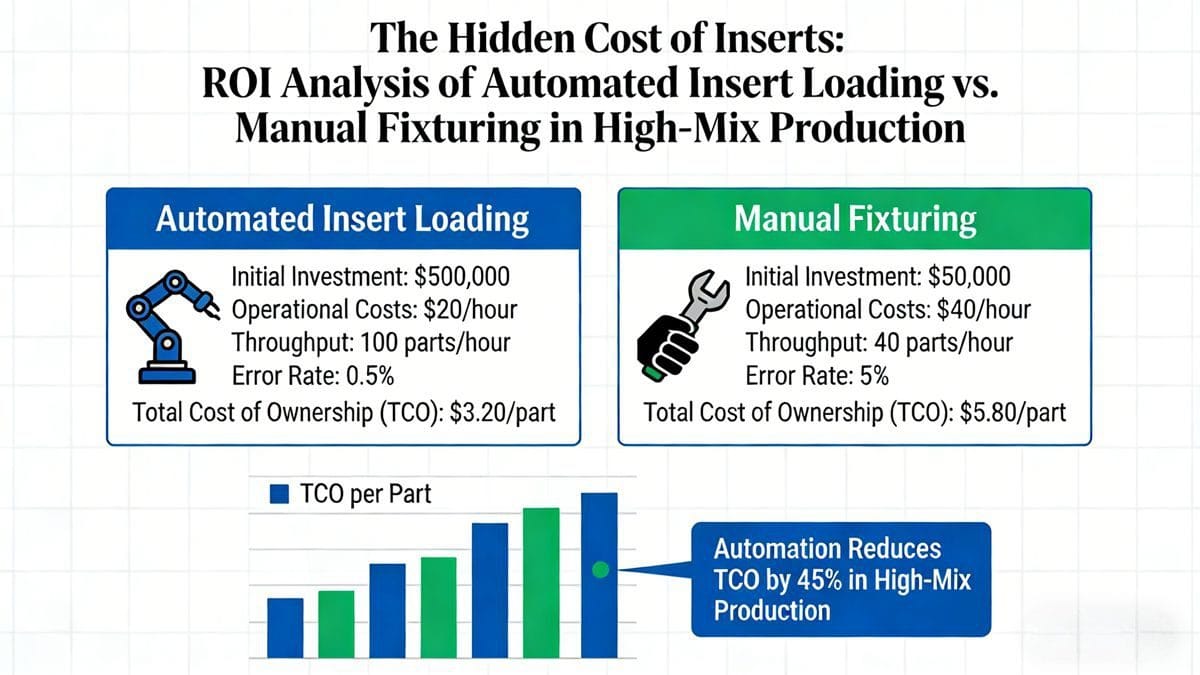

Le coût caché des inserts : Analyse du retour sur investissement du chargement automatisé des inserts par rapport à la fixation manuelle dans la production à haut mélange ?

Le coût est souvent un facteur décisif dans les processus de fabrication.

L'analyse du retour sur investissement (ROI) du chargement automatisé des inserts par rapport à la fixation manuelle révèle des différences significatives qui peuvent avoir un impact sur votre budget global.

En tant que témoin direct des processus automatisés et manuels, je peux confirmer que les coûts cachés apparaissent souvent de manière inattendue. L'automatisation du chargement des plaquettes peut réduire les coûts de main-d'œuvre et accroître l'efficacité. Cependant, l'investissement initial peut être décourageant.

D'un autre côté, si la fixation manuelle peut sembler rentable au départ, elle peut entraîner des temps de cycle plus longs et des erreurs potentielles. En effectuant une analyse approfondie du retour sur investissement, je peux déterminer la méthode qui permettra de réaliser le plus d'économies dans les environnements de production à forte mixité.

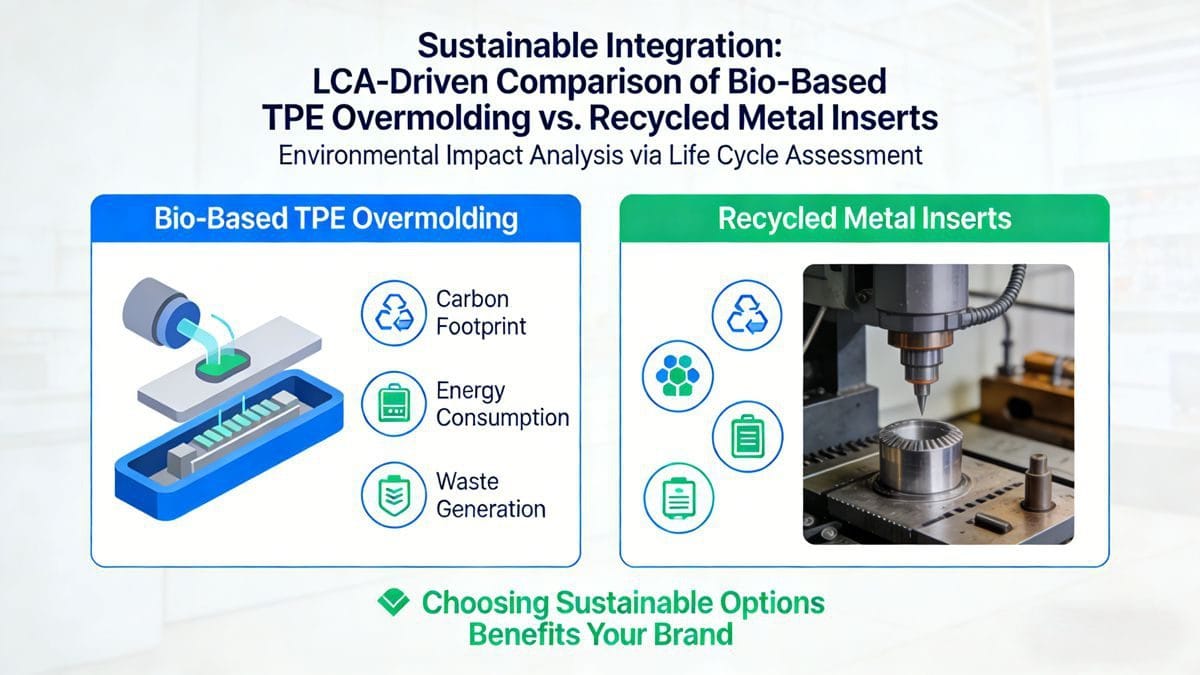

Intégration durable : Comparaison ACV du surmoulage en TPE biosourcé et des inserts en métal recyclé ?

La durabilité est une préoccupation croissante pour les fabricants.

Une analyse du cycle de vie (ACV) peut mettre en lumière l'impact environnemental du surmoulage en élastomère thermoplastique (TPE) biosourcé par rapport aux inserts métalliques recyclés. Le choix d'options durables peut être bénéfique pour votre marque.

J'ai souvent été confronté au défi de trouver un équilibre entre durabilité et performance. Le surmoulage en TPE biosourcé offre souplesse et durabilité, tandis que les inserts en métal recyclé assurent l'intégrité structurelle.

La réalisation d'une ACV me permet d'évaluer des facteurs tels que la consommation d'énergie, la production de déchets et l'impact environnemental global. Cette évaluation met en évidence les avantages à long terme de l'intégration de pratiques durables dans mes processus de fabrication. En choisissant des matériaux respectueux de l'environnement, je contribue non seulement à une planète plus saine, mais j'améliore également la perception de ma marque par le public.

Conception sans défaillance pour les applications critiques : Stratégies de collage redondant dans l'aérospatiale et les dispositifs médicaux implantables ?

Dans les applications critiques, l'échec n'est pas une option.

La mise en œuvre de stratégies de collage redondantes peut améliorer la fiabilité des systèmes dans les domaines de l'aérospatiale et des appareils médicaux, en garantissant la sécurité et la performance même dans les environnements les plus difficiles.

Travailler dans des secteurs où des vies sont en jeu m'a appris l'importance de la fiabilité. Les stratégies de collage redondantes atténuent les risques associés aux défaillances de collage. En utilisant plusieurs méthodes de collage, je peux m'assurer que même si un collage est défaillant, l'ensemble du système reste intact.

Cette stratégie est essentielle pour les composants aérospatiaux et les appareils médicaux, où toute défaillance peut avoir des conséquences catastrophiques. En donnant la priorité à la conception sans défaillance, je m'engage à garantir la plus grande fiabilité à chaque produit que je crée.

De la préhension à l'intelligence : Intégrer des capteurs et des traces conductrices dans des boîtiers surmoulés - un plan de fabrication ?

L'avenir de la fabrication réside dans les produits intelligents.

L'intégration de capteurs et de traces conductrices dans des boîtiers surmoulés transforme les conceptions traditionnelles en systèmes intelligents, améliorant ainsi la fonctionnalité et l'expérience de l'utilisateur.

Le potentiel du surmoulage va au-delà de la simple fonctionnalité. En intégrant des capteurs dans les composants moulés, je peux créer des produits interactifs qui surveillent les conditions et fournissent des données en temps réel. Cette capacité permet de concevoir des produits plus intelligents qui répondent aux exigences croissantes du marché.

Alors que je travaille au développement de cette technologie, je suis très enthousiaste à l'idée de ses applications infinies. Qu'il s'agisse de surveiller des facteurs environnementaux ou de permettre des interactions avec l'utilisateur, les possibilités sont vastes. Cette évolution vers l'intelligence dans la fabrication est quelque chose que j'ai hâte d'embrasser.

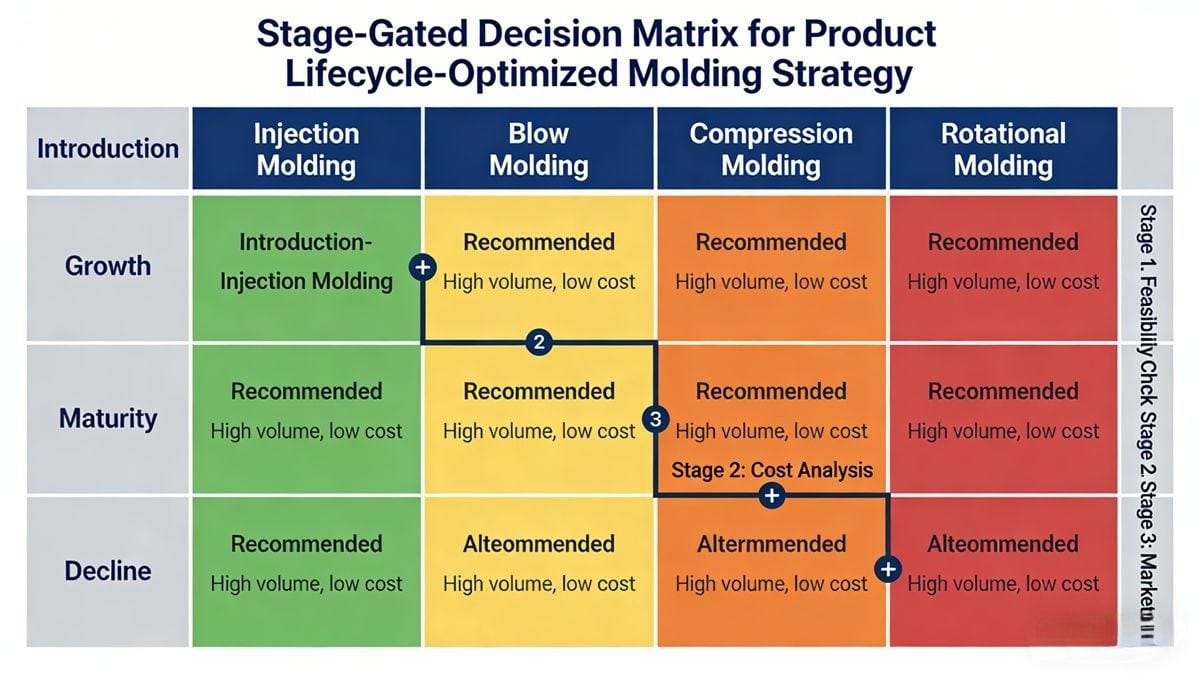

Sélection dynamique des procédés : Une matrice de décision par étapes pour une stratégie de moulage optimisée en fonction du cycle de vie du produit ?

Le choix du bon procédé de moulage n'est pas une approche unique.

Une matrice de décision par étapes permet une sélection dynamique du processus en fonction des étapes du cycle de vie du produit, optimisant ainsi votre stratégie de moulage pour une efficacité et une efficience maximales.

J'ai appris que les besoins d'un projet peuvent évoluer au fil du temps. Une matrice de décision par étapes m'aide à adapter ma stratégie de moulage en fonction du cycle de vie du produit. Cette approche me permet d'optimiser les processus et de m'assurer que je réponds aux demandes des projets tout en maintenant des normes de haute qualité.

En évaluant des facteurs tels que le volume de production, la complexité et les besoins en matériaux à chaque étape, je peux prendre des décisions éclairées qui profitent à la fois à mes clients et à mon entreprise. Cette approche flexible de la sélection des processus me permet de rester à la pointe du progrès dans un secteur en constante évolution.

Conclusion

Dans le débat entre le surmoulage et le moulage par insertion, il est essentiel de comprendre vos besoins spécifiques. Faites des choix éclairés pour assurer le succès et la fiabilité de vos produits.