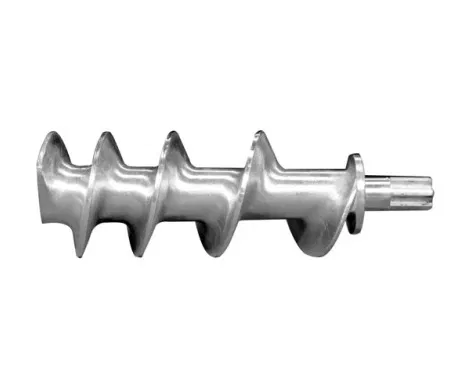

Ce cas concernait une vis en spirale pour un presse-agrumes, que notre client nous a demandé de redessiner pour réduire les coûts en passant d'une conception entièrement en acier inoxydable à une combinaison de moulage par injection et d'acier inoxydable. La nouvelle conception a permis de réduire les coûts de 50%.

Au départ, nous n'avons pas perçu cette exigence comme un défi particulier. Le principal obstacle était que nous ne pouvions pas vérifier les performances du produit à l'aide d'un prototype avant le moulage par injection, car la structure centrale était en acier inoxydable, tandis que le plastique extérieur était produit par injection de surmoulage.

Après avoir obtenu l'accord de notre client, nous avons décidé d'adopter une approche audacieuse en sautant la validation du prototype et en passant directement à la production du moule. Le développement du moule s'est déroulé sans problème et les dimensions des composants produits répondaient aux normes de conception. Cependant, des problèmes inattendus sont apparus lors des tests d'utilisation de ces composants dans les presse-agrumes. Selon la conception, la vis en spirale devait être positionnée horizontalement et fixée à une seule extrémité, mais cette configuration a provoqué de fortes secousses pendant le fonctionnement, ce qui a rendu les performances de l'extracteur de jus instables.

Notre équipe technique a rapidement entamé une discussion sur cette question. Après une série d'analyses et de tests, nous avons identifié la cause première comme étant la concentricité du produit. Le centre de gravité de la vis hélicoïdale n'était pas précisément situé sur l'axe central et, une seule extrémité étant fixée, une excentricité importante se produisait lors de la rotation à grande vitesse, ce qui entraînait des secousses. Cette découverte a été traitée rapidement et en priorité.

Pour résoudre ce problème, nous avons procédé à des ajustements méticuleux du moule et des pièces internes en acier inoxydable de la vis hélicoïdale. En optimisant la conception et la précision de fabrication, nous avons corrigé la concentricité de la vis hélicoïdale, assurant ainsi sa stabilité pendant le fonctionnement. Ces ajustements, après des tests rigoureux, ont permis de réduire efficacement les secousses opérationnelles, en contrôlant l'angle de secousse finale à 2 degrés près, ce qui a permis de répondre aux normes strictes du client.

Bien que ce projet semble ne concerner qu'une simple pièce, il englobe en réalité des défis d'ingénierie complexes et de multiples processus d'essais et d'erreurs. Chaque échec nous a apporté de nouvelles idées et expériences, ce qui nous a finalement permis de mener à bien cette tâche d'amélioration, non seulement en répondant aux besoins du client, mais aussi en renforçant les capacités de notre équipe en matière de conception et de fabrication de produits.