Polybutylenterephthalat (PBT) ist ein weit verbreiteter technischer Thermoplast, der für seine hervorragenden mechanischen Eigenschaften, chemische Beständigkeit und elektrische Isolierung bekannt ist. Um gleichbleibend hochwertige Teile zu erhalten, ist es jedoch wichtig, sein einzigartiges Verarbeitungsverhalten zu verstehen. Im Folgenden erläutern wir die Verarbeitungseigenschaften von PBT und die empfohlenen Spritzgießen1 Bedingungen.

Verarbeitungseigenschaften von PBT

Geringe Hygroskopizität, aber feuchtigkeitsempfindlich bei hohen Temperaturen

PBT nimmt relativ wenig Feuchtigkeit auf, aber Restwasser kann bei der Verarbeitung bei hohen Temperaturen eine Hydrolyse verursachen, die zu molekularem Abbau, Verfärbung (Verdunkelung) und Oberflächenfehlern führt. Vortrocknen wird dringend empfohlen: typischerweise 2-4 Stunden bei 120°C (mit Trockenmittel-Trockner, Taupunkt ≤ -40°C).Ausgezeichnete Fließfähigkeit der Schmelze

PBT weist eine sehr niedrige Schmelzviskosität auf, wodurch dünnwandige und komplexe Geometrien leicht geformt werden können. Dies erhöht jedoch auch das Risiko von Blitz (Schimmel) und aus der Düse sabbern-... die einen festen Sitz der Form und ein geeignetes Design des Düsenverschlusses erfordern.Scharfer Schmelzübergang

PBT hat einen bestimmten Schmelzpunkt (~223-225°C). Sobald dieser Schwellenwert überschritten wird, nimmt der Schmelzfluss abrupt zu. Daher ist eine präzise Temperaturkontrolle entscheidend, um unkontrolliertes Fließen oder Spritzen zu vermeiden.Enges Verarbeitungsfenster, schnelle Kristallisation

PBT kristallisiert beim Abkühlen schnell aus - selbst bei Umgebungstemperaturen. In Kombination mit seiner hohen Fließfähigkeit ist es daher ideal für Hochgeschwindigkeits-Spritzgießen, erfordert aber eine präzise Kontrolle über Zykluszeit und Kühlung.Hohe & anisotrope Schrumpfung

PBT weist eine relativ große Schrumpfung auf (typischerweise 1,5-2,5% für ungefüllte Typen), und die Schrumpfung unterscheidet sich erheblich zwischen Fließ- und Querrichtung. Diese Anisotropie muss bei der Konstruktion der Form berücksichtigt werden, um Verzug oder ungenaue Abmessungen zu vermeiden.Hohe Notch-Empfindlichkeit

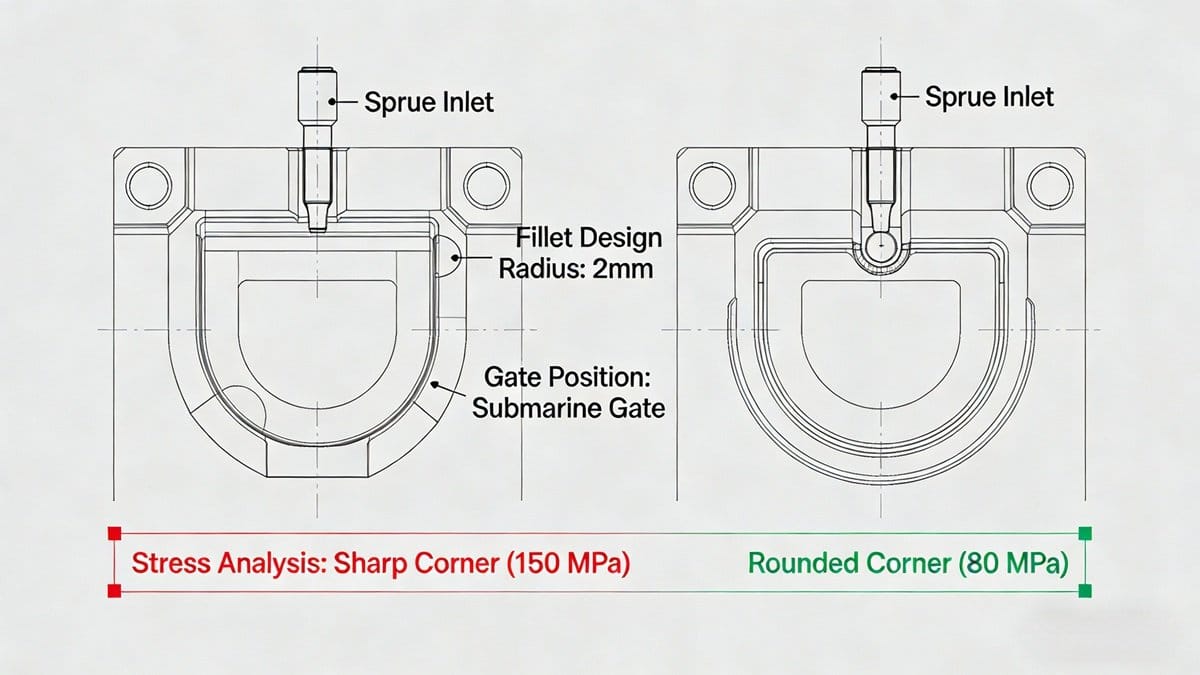

PBT ist extrem empfindlich gegenüber scharfen Ecken, Kanten oder Kerben, bei denen eine Spannungskonzentration die Tragfähigkeit drastisch reduzieren und zu einem Sprödbruch bei Stoß oder statischer Belastung führen kann.

✅ Design-Tipp: Verwenden Sie immer großzügige Abrundungen (R ≥ 0,5 mm) an den Innenecken - insbesondere in tragenden Bereichen.Dehnung & Entformungsverhalten

- Ungefülltes PBT hat eine hohe Dehnung (~200%), so dass Zwangsauswurf von Teilen mit kleinen Hinterschneidungen oder flachen Vertiefungen.

- Glasfaser- oder mineralgefüllte Sorten weisen eine viel geringere Dehnung auf (<50%), was eine Zwangsentformung riskant macht - vermeiden Sie Hinterschneidungen bei verstärkten Sorten.

Design des Läufersystems

- Kurze, robuste Läufer werden bevorzugt; kreisförmige Querschnitte bieten die beste Fließeffizienz und die geringste Scherung.

- Standard-Kaltkanäle eignen sich für die meisten PBT-Sorten.

- Für glasfaserverstärktes PBT, Um den scherungsbedingten Faserbruch zu minimieren und eine gleichmäßige Befüllung zu gewährleisten, werden Heißkanalsysteme dringend empfohlen.

Auswahl und Dimensionierung von Gates

- Punktgenaue Gates und U-Boot-Tore (Tunnel) werden häufig aufgrund ihrer hohen Scherraten verwendet, die die scheinbare Viskosität der Schmelze verringern und das Fließen in dünne Schnitte verbessern.

- Der Tor-Durchmesser sollte sein relativ groß (z.B. ≥1,0 mm für Standardteile), um eine übermäßige Schererwärmung oder ein vorzeitiges Abfrieren zu vermeiden.

Strategie der Torplatzierung

Positionieren Sie Anschnitte, um den Schmelzfluss zu lenken gerade in Richtung des Kerns oder der Hohlraumwand, Dadurch werden Strahlen minimiert und eine ausgeglichene, laminare Strömung gewährleistet. Eine schlechte Platzierung des Gates kann zu:- Oberflächenfehler (Fließspuren, Schweißnähte)

- Reduzierte mechanische Leistung

- Innere Hohlräume oder schlechte Abdichtung

Empfohlene Spritzgießparameter für PBT

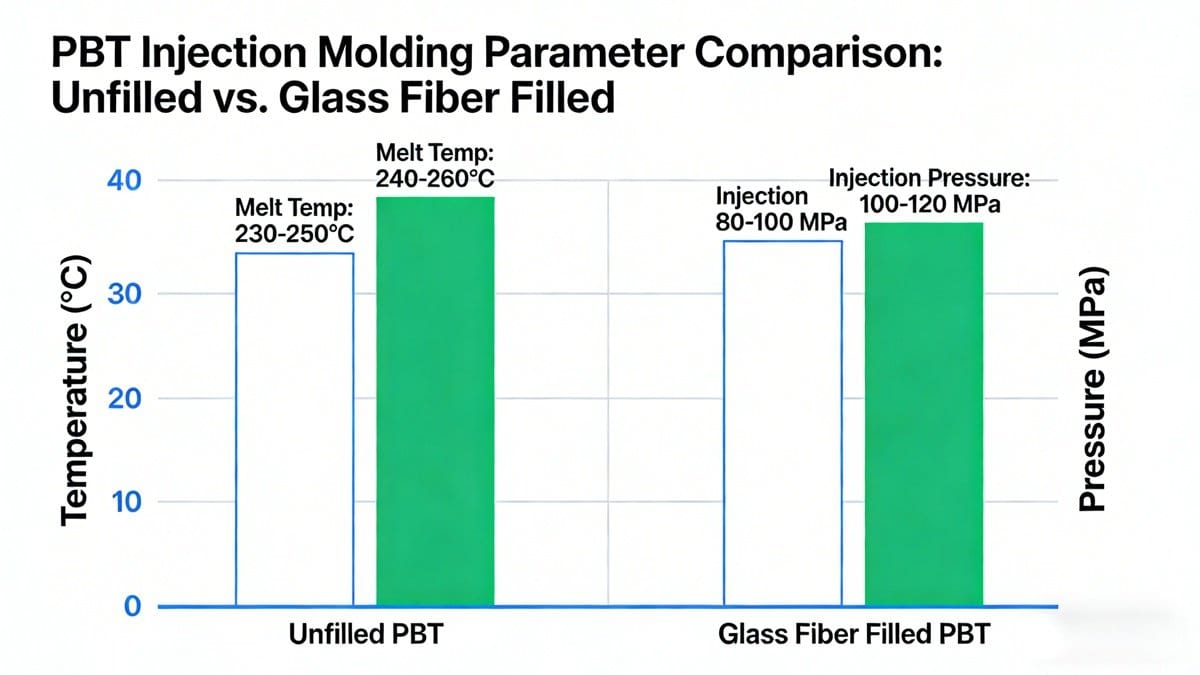

| Parameter | Ungefülltes PBT | Glasgefülltes PBT (z.B., 30% GF) |

|---|---|---|

| Fass-Temperatur | 240-280°C(Vorderer Bereich: ~270°C; hinterer Bereich: ~250°C) | 230-260°C (niedriger, um Faserabbau zu vermeiden) |

| Düsentemperatur | 260-270°C (5-10°C unter der vorderen Fasszone) | 220-250°C |

| Form Temperatur | 40-60°C(Niedrigere Temperaturen beschleunigen den Zyklus; höhere Temperaturen verbessern die Oberflächengüte und verringern den Verzug) | 60-80°C(Höhere Formtemperaturen verbessern die Faserorientierung und reduzieren die innere Spannung) |

| Einspritzdruck | 60-90 MPa | 80-100 MPa (Höherer Druck für steife, gefüllte Sorten erforderlich - aber bleiben Sie bei ≤100 MPa, um Kleben oder Gratbildung zu vermeiden) |

| Haltedruck | 50-70% des Einspritzdrucks | 60-80% der Einspritzdruck |

| Abkühlungszeit | 20-40 Sekunden (abhängig von der Wandstärke) | Geringfügig länger (aufgrund der höheren thermischen Masse) |

💡 Notiz: Optimieren Sie die Parameter immer auf der Grundlage der Teilegeometrie, der Wandstärke und der Maschinenleistung. Verwenden Sie DOE (Design of Experiments) für kritische Anwendungen.

Letzte Erkenntnis

PBT ist ein Hochleistungspolymer - aber sein enges Verarbeitungsfenster, seine Empfindlichkeit gegenüber Feuchtigkeit und seine anisotrope Schrumpfung erfordern eine sorgfältige Beachtung von Trocknung, Temperaturkontrolle, Formdesign und Anschnittstrategie. Bei richtiger Verarbeitung bietet PBT eine hervorragende Dimensionsstabilität, Festigkeit und Oberflächenqualität.

In dieser Ressource erhalten Sie Einblicke in optimale Spritzgießtechniken für PBT, die eine hochwertige Produktion gewährleisten. ↩