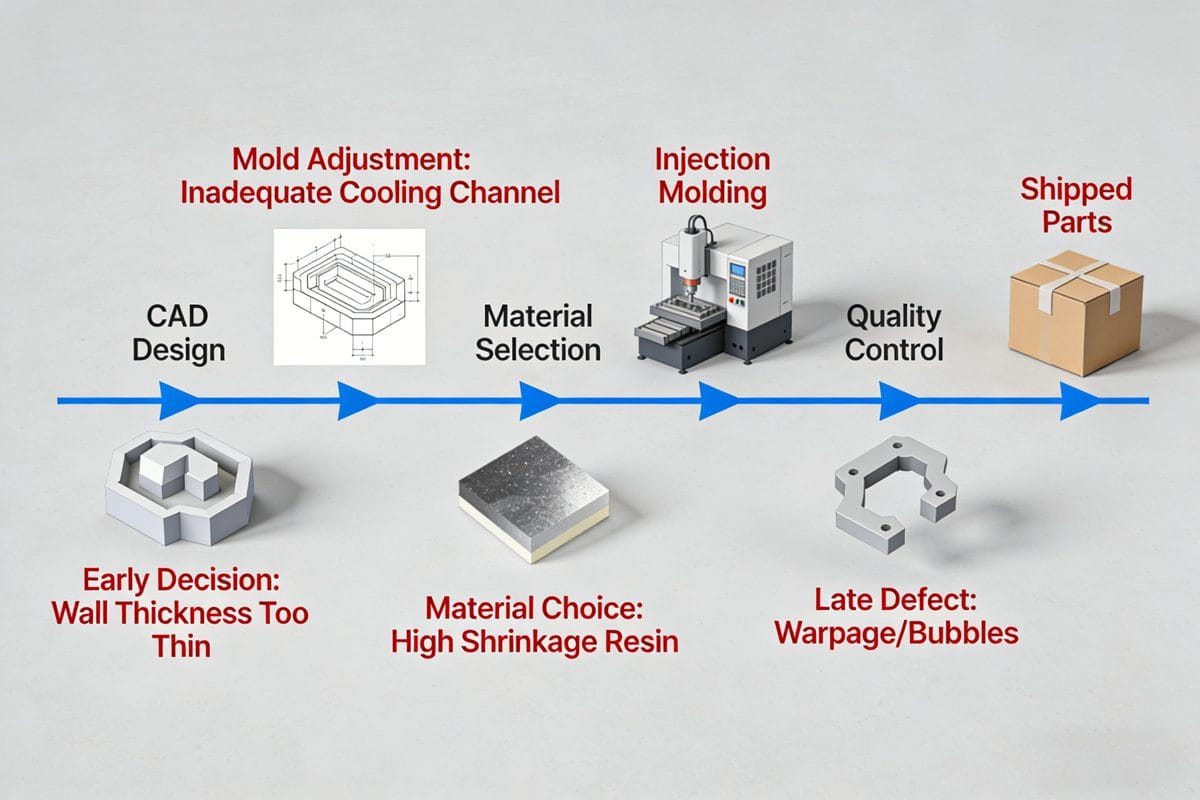

Die Wahrheit? Spritzgießen ist keine lineare Pipeline. Es ist eine Feedback-gesteuertes System, wenn sich ein Fehler in Schritt 1 (Design) in den Schritten 5-8 als Verzug, Einfall oder inkonsistente Abmessungen bemerkbar macht.

Dieser Leitfaden geht über “Einspannen → Einspritzen → Kühlen” hinaus. Wir führen Sie durch die 8 kritischen Phasen - plus die 3 versteckten Regelkreise, die funktionale Teile von einer profitablen, skalierbaren Produktion trennen.

Der Prozess des Spritzgießens kann entmutigend sein, besonders wenn man eine Null-Fehler-Produktion anstrebt. Die Herausforderungen sind zahlreich, aber das Verständnis der wichtigsten Phasen kann den Unterschied ausmachen. Lassen Sie uns in jede Phase eintauchen, um sicherzustellen, dass wir nicht nur Teile produzieren, sondern sie mit Präzision und Konsistenz herstellen.

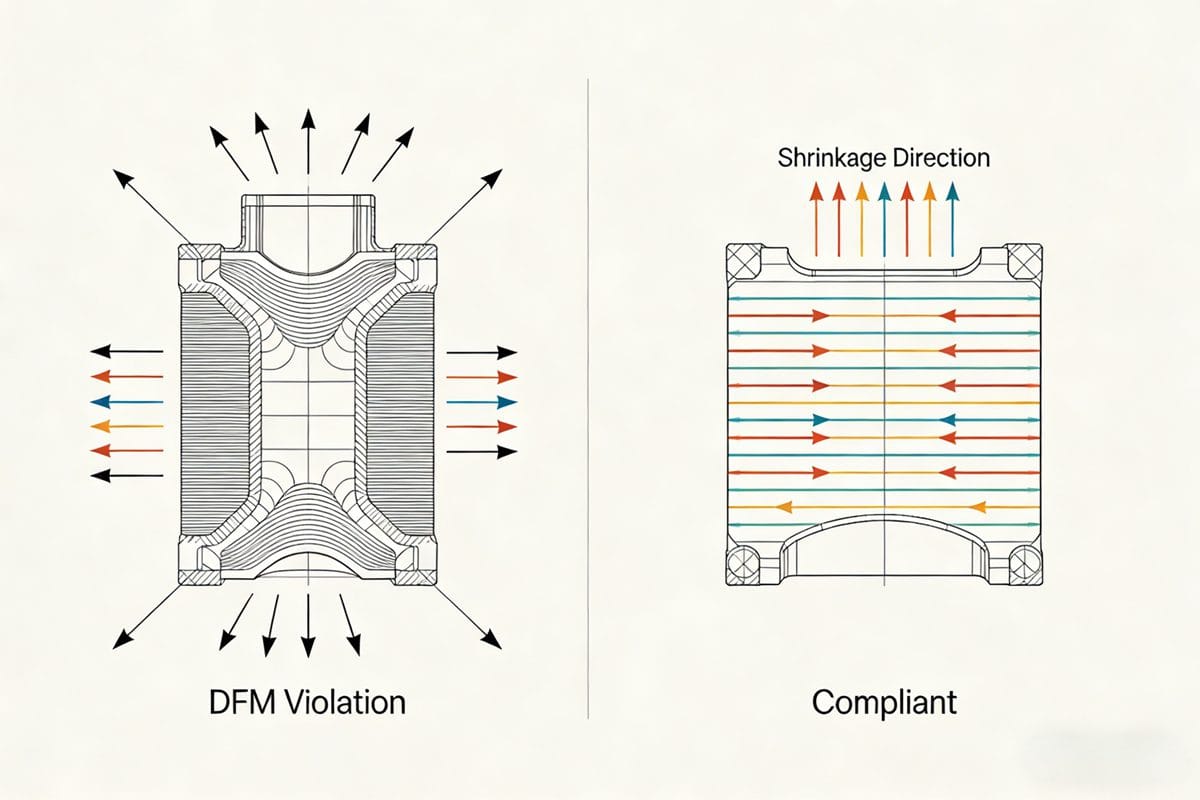

Phase 1: Design for Moldability (DFM) - Wo 87% von Fehlern beginnt?

Die meisten Teams behandeln DFM wie eine Checkliste. Spitzenbetriebe behandeln es als Physik-basierte Lösung von Sachzwängen.

Wichtige Regeln, die Sie nicht ignorieren können:

- Verhältnis Wandstärke ≤ 1,5:1 (nicht 2:1!) - andernfalls verursacht die unterschiedliche Schrumpfung selbst bei perfekter Packung ein Einsinken.

- Rippen müssen ≤ 60% Nennwand sein - und umfassen Entwurf ≥ 1° auf beiden Seiten. Keine Ausnahmen.

- Standort des Tors geht es nicht um Bequemlichkeit - es geht um Symmetrie der Flussfront. Verwenden Sie Moldflow's Unterschied in der Füllzeit Karte (< 5% Abweichung = sicher).

💡 Profi-Tipp: Führen Sie eine “Schwindungsempfindlichkeitsanalyse” in Ihrem CAE-Tool:

ΔDimension / ΔMeltTemp> 0,02 mm/°C? Redesign - Ihr Prozessfenster ist zu eng.

Das Verständnis der Feinheiten des Designs für die Formbarkeit ist entscheidend. Viele Designer übersehen die physikalischen Zusammenhänge. Die korrekte Berücksichtigung der Wandstärke und der Rippenabmessungen kann spätere Probleme verhindern. Rippen erfüllen ihren Zweck, aber wenn sie nicht richtig konstruiert sind, können sie zu großen Problemen führen.

Phase 2: Formenbau - Jenseits von Kavität und Kern?

Eine Form ist nicht einfach nur Stahl. Sie ist eine Thermo-Fluid-System.

Muss-Subsysteme validieren:

| Teilsystem | Fehlermodus | Validierungsmethode |

|---|---|---|

| Kühlkreislauf Balance | Verformung von ΔT > 3°C durch die Kavität | Infrarot-Thermografie bei 10k Zyklen |

| Layout der Auswerferstifte | Steckenbleiben oder Markierung durch ungleichmäßige Kraft | FEA der Auswurfspannung (max < 8 MPa) |

| Entlüftungstiefe | Brandflecken bei 0,015 mm (nicht 0,025!) | Hochgeschwindigkeitsvideo der Füllfront mit Lufteinschluss |

⚠️ Reality Check: 42% der Behauptungen über “Materialverschlechterung” sind tatsächlich schlechte Belüftung - durch Gaschromatographie der Verbrennungsrückstände bestätigt.

Im Formenbau muss der Schwerpunkt auf dem richtigen Wärmemanagement liegen. Wenn die Kühlung nicht ausgewogen ist, kann Verzug zu einem ernsten Problem werden. Es geht nicht nur um das Design der Form, sondern auch darum, wie sie während der Verarbeitung mit dem Material interagiert. Eine ordnungsgemäße Validierung spart auf lange Sicht Zeit und Geld.

Phase 3: Materialauswahl - Es geht nicht nur um MFI?

MFI (Melt Flow Index) ist ein Ausgangspunkt - keine Spezifikation.

Die echte Triade:

- PVT-Verhalten - Wie ändert sich das spezifische Volumen in Abhängigkeit von P & T (entscheidend für die Vorhersage der Schrumpfung)?

- Kinetik der Kristallinität - Für teilkristalline Harze gilt: Gate Freeze Time = f(Kristallisationsbeginntemperatur)

- Feuchtigkeitsempfindlichkeit - PC hydrolysiert bei >0,02% Feuchtigkeit → Molekulargewichtsabfall → spröde Teile

✅ Aktion: Anfrage PVT Datenbank Dateien (.pvtd) von Ihrem Harzlieferanten - importieren Sie sie in Moldflow für ±0,05 mm Maßgenauigkeit.

Die Wahl des Materials kann über Erfolg oder Misserfolg des Prozesses entscheiden. Das Verständnis des PVT-Verhaltens ist entscheidend. Wenn wir uns nur auf den MFI konzentrieren, entgehen uns wichtige Faktoren, die das Endprodukt beeinflussen. Jedes Harz verhält sich bei unterschiedlichen Temperaturen und Drücken anders. Die Kenntnis dieser Verhaltensweisen hilft, Probleme vorherzusehen, bevor sie auftreten.

Phase 4: Prozessentwicklung - Das 3-Schichten-Tuning-Framework?

Vergessen Sie “98% füllen, 80 MPa packen”. Verwenden Sie dies:

Ebene 1: Physik-basierte Basislinie

- Stellen Sie die erste Übertragung über Kurzer Schuss + Gewichtsbeugung (nicht Schraubenposition)

- Haltedruck = 50-70% der Injektionsspitze (amorph) oder 60-80% (teilkristallin)

Ebene 2: Werkzeuginnendruck Geschlossener Kreislauf

- V/P-Schalter auslösen, wenn dP/dt > 7 bar/ms am Tor-Sensor

- Verringern Sie den Nachdruck über 0,3-0,5s, um Eigenspannungen zu reduzieren.

Ebene 3: Statistische Robustheit

- Führen Sie L9 DOE aus: Übertragung %, Druck halten, Zeit halten

- Ziel: CPK ≥ 1,67 bei kritischer Dimension

- Monitor mit X̄-R Diagrammen - Alarm bei σ > 0,015 mm

Die Prozessentwicklung erfordert einen strukturierten Ansatz. Das dreistufige Abstimmungskonzept ist unerlässlich. Er verlagert unseren Fokus vom bloßen Füllen von Formen auf das Verständnis der Physik hinter jedem Schritt. Die Überwachung dieser Schichten ermöglicht Anpassungen in Echtzeit, die Defekte verhindern können, bevor sie entstehen.

Phase 5: Transfer Position Deep Dive - Der entscheidende Moment?

→ Siehe Ihr vorheriges 6-teiliges Vertiefungsthema, aber umstrukturiert als:

- Warum 97.3% ≠ 97.3% (Abhängigkeit von Material und Form)

- Dual-Sensor ΔP-Rate als Goldstandard

- Synchronisationsprotokoll für mehrere Kavitäten (Offset-Tabellen pro Kavität)

- Kosten der Fehlüberweisung: $4,324/Charge quantifiziert

Die Transferposition spielt eine entscheidende Rolle bei der Erhaltung der Qualität. Wenn sie nicht korrekt eingestellt ist, können selbst kleine Anpassungen zu erheblichen Fehlern führen. Die Verwendung von Dual-Sensor-Systemen und die Synchronisierung von Multikavitäten-Setups kann die Konsistenz in allen Bereichen drastisch verbessern.

Phase 6: Validierung des ersten Artikels - mehr als nur eine Maßkontrolle?

Messen Sie nicht nur die Länge/Breite. Validieren Sie die 4 Säulen:

- Innerer Stress - Photoelastizität oder lochbohrender Dehnungsmessstreifen

- Stärke der Schweißnaht - Mikro-Zugversuch an der Schweißnaht vs. Masse

- Tor Vestige Höhe - Laser-Profilometer (Ziel: ≤ 0,03 mm)

- Zykluszeit-Stabilität - σ der Zykluszeit < 0,8s über 100 Zyklen

📊 Beispiel: Ein Verbinder hat die Maßprüfung bestanden (CPK=1,8), ist aber beim Falltest durchgefallen - Ursache: hohe Eigenspannung an der Rippenbasis (gemessen 28 MPa vs. max. erlaubte 15 MPa).

Die Validierung des ersten Artikels muss über die Kontrolle der Oberfläche hinausgehen. Die Prüfung der Eigenspannung und der Festigkeit der Schweißnaht ist für die Gewährleistung der Integrität des Teils während der Verwendung unerlässlich. Die Prüfung jedes Aspekts kann kostspielige Ausfälle später im Produktionszyklus verhindern.

Phase 7: Hochfahren der Produktion - Die versteckten Killer?

Die Skalierung von 100 auf 10.000 Stück/Tag scheitert an:

- Harzpartie Drift (MFI ±15% → Transferverschiebung von 0,6%)

- Kriechen der Kühlertemperatur (+2°C → Gate-Freeze-Zeit +0.12s)

- Ringverschleiß prüfen → Laufschlupf → falsche Schraubenposition Abzug

Protokoll zur Schadensbegrenzung:

- ✅ Los-Qualifikationsmatrix: Testen Sie die neue Harzcharge gegen das goldene Teil (nur CTQs)

- ✅ Skript zur automatischen Kompensation: Wenn die Schmelztemperatur um > ±3°C abweicht, passen Sie den Transfer % um -0,2%/°C an.

- ✅ Wöchentliche Rekalibrierung der Sensoren: Verwendung der Short-Shot-Referenz

Das Hochfahren der Produktion kann voller Überraschungen sein. Die Überwachung der Harzchargen und die Sicherstellung einer stabilen Temperatur ist entscheidend. Ein Plan zur Schadensbegrenzung kann verhindern, dass sich kleine Probleme zu kostspieligen Produktionsverzögerungen entwickeln.

Phase 8: Kontinuierliche Verbesserung - Schließen des Kreislaufs?

Top-Performer verwenden:

- Digital Twin Sync: Echte Maschinendaten → Moldflow Materialmodell wöchentlich aktualisieren

- Defekt-Ursachen-KI: NLP auf Werkstattprotokollen + Werkzeuginnendruck → Auto-Tag “Transfer zu spät” für Einfallstellen

- OEE Aufschlüsselung nach Phase: z.B. “Spannungsverlust: 4.2% durch den Heizzyklus der Form”

🌐 Die letzte Wahrheit: Die beste Spritzgießanlage stellt keine perfekten Teile her.

Es macht vorhersehbar gute Teile - und weiß warum wenn sie es nicht sind.

Kontinuierliche Verbesserung ist das Rückgrat eines jeden erfolgreichen Unternehmens. Die Nutzung von Daten und die Anpassung von Prozessen können mit der Zeit zu besseren Ergebnissen führen. Eine Kultur des Lernens stellt sicher, dass jeder Zyklus den letzten verbessert und so Effizienz und Qualität steigert.

Fazit

Spritzgießen ist keine Zauberei. Es ist Angewandte Polymerphysik, Präzisionsmechanik und disziplinierte Datendisziplin. Beginnen Sie mit einer DFM, die das Materialverhalten berücksichtigt. Stimmen Sie die Übertragung mit dem Werkzeuginnendruck ab - nicht mit Hoffnung. Skalieren Sie mit Kompensation im geschlossenen Regelkreis - keine Heldentaten.

Tun Sie dies, und Sie werden nicht nur Teile produzieren.

Sie werden den Prozess selbst in die Hand nehmen.