In den letzten Jahren hat das Two-Shot-Spritzgießen (oder Multimaterial-Spritzgießen) aufgrund der starken Verbrauchernachfrage stark an Popularität gewonnen und ist zu einem wichtigen Trend in verschiedenen Branchen geworden. Die Anwendungen reichen von alltäglichen Haushaltsgegenständen wie Zahnbürstengriffen, Kämmen, Reinigungsbürsten, Messergriffen und Scheren bis hin zu kleinen Haushaltsgeräten wie Taschenlampen, Haartrocknern, Dampfbügeleisen und elektrischen Zahnbürsten. Die Hersteller integrieren zunehmend eine Schicht aus Thermoplastisches Elastomer (TPE)1 um die Produktdifferenzierung, den Komfort und den wahrgenommenen Wert zu verbessern.

Funktionelle Vorteile von TPE Two-Shot Molding

Die Integration von TPE in das Produktdesign bietet mehrere entscheidende Vorteile:

- Verbessertes taktiles Erlebnis: Soft-Touch-Oberfläche für mehr Benutzerkomfort

- Anti-Rutsch-Leistung: Überlegene Griffigkeit und Sicherheit bei der Handhabung

- Stoßfestigkeit: Verbesserte Stoßdämpfung und Haltbarkeit

- Wertsteigerndes Upgrade: Wertet bestehende Produkte auf und stärkt die Marktpositionierung und den Premium-Anspruch

Verarbeitungsmethoden

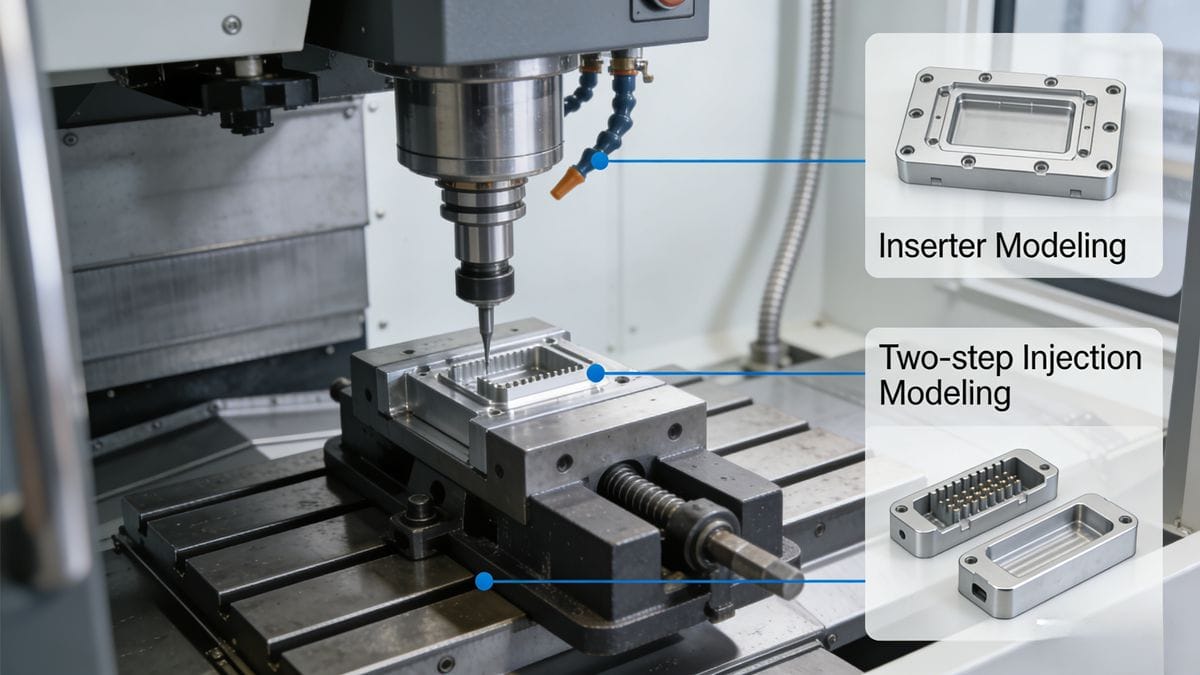

1. Multi-Material-Formenbau (Two-Shot Molding)

Das Multimaterialgussverfahren wird mit speziellen Zwei-Schuss-Spritzgießen2 Maschinen (gemeinhin als zweifarbige Maschinen). Diese Geräte verfügen in der Regel über zwei verschiedene Konfigurationen:

- Rechtwinklige Düsenanordnung

- Ausbalancierte (parallele) Düsenanordnung

Rechtwinklige Zweifarben-Maschinen unterstützen verschiedene Werkzeugmechanismen, darunter Drehtische, Kernrotation, Kernversenkung, Anschnittaufteilung und Schiebekerne, die ein flexibles Werkzeugdesign ermöglichen. Bei diesem Verfahren werden zwei (oder mehr) Materialien nacheinander in verschiedene Kavitäten desselben Werkzeugs eingespritzt, wodurch nahtlose Multi-Material- oder Multi-Color-Ergebnisse erzielt werden.

Die wichtigsten Vorteile:

- Kürzere Zykluszeiten und höhere Produktivität im Vergleich zu herkömmlichen Methoden

- Gleichbleibende Produktqualität mit niedrigeren Ausschussraten

- Stärkere Grenzflächenbindung zwischen den Materialien

- Weniger kosmetische Defekte an Materialschnittstellen

- Ermöglicht komplexe Geometrien und integrierte Designs

2. Insert Molding (Zweistufiger Prozess)

Insert Molding - auch bekannt als die zweistufige Methode-verwendet standardmäßige horizontale oder vertikale Spritzgießmaschinen. Es werden zwei separate Formen und zwei Maschinen benötigt:

- Zunächst wird ein starres Kunststoffteil (der “Einsatz”) geformt.

- Dieser vorgeformte Einsatz wird dann in eine zweite Form gelegt, in der das TPE übergespritzt wird.

Dieser Ansatz wird häufig gewählt, wenn Investitionen in Werkzeuge oder die Flexibilität der Produktion eine Priorität darstellen.

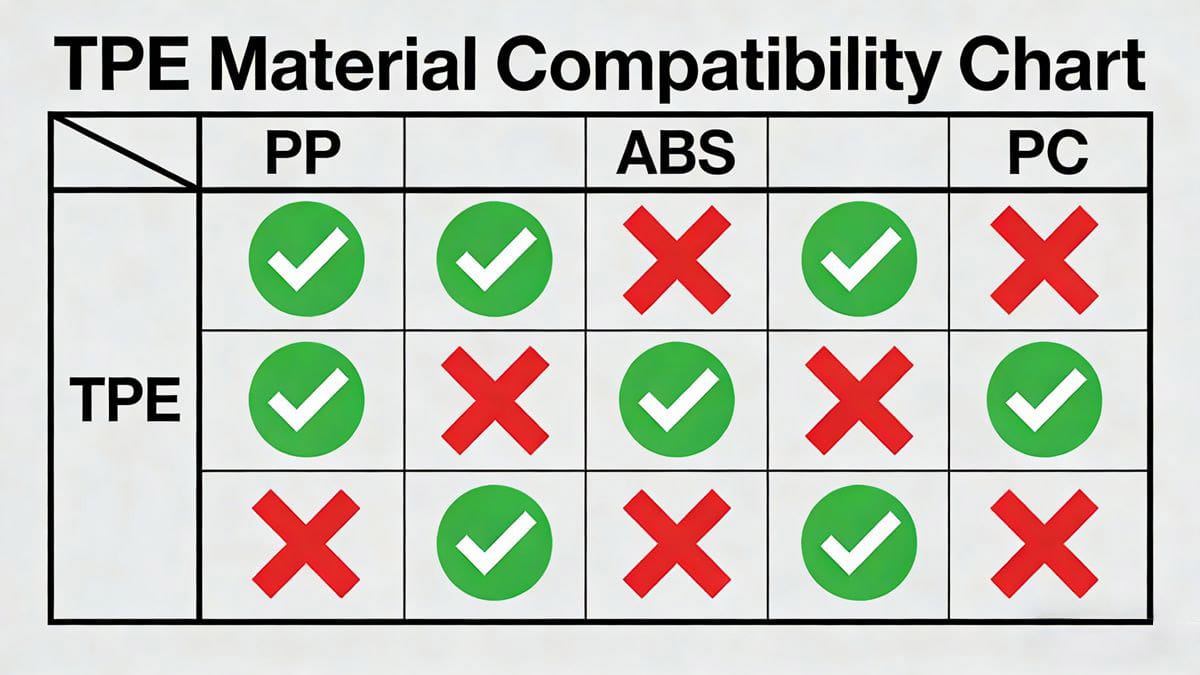

Materialkompatibilität mit TPE

Die Wahl des Substrats (Hartplastik) variiert je nach Anwendung:

- Bürstenartige Produkte verwenden oft PP (Polypropylen)

- Haushaltsgeräte & Elektronik gebräuchlich sind ABS, PC, oder PA (Nylon)

Entscheidend ist, nicht alle TPE-Typen verbinden sich gleich gut mit jedem harten Substrat. Da jede TPE-Formulierung einzigartige Hafteigenschaften hat, ist die Auswahl der richtige TPE-Sorte für einen bestimmten Hartkunststoff ist unerlässlich, um eine optimale Klebekraft und langfristige Zuverlässigkeit zu gewährleisten.

Gängige Hartkunststoffe, die mit TPE kompatibel sind:

| Substrat | Beispiele |

|---|---|

| Polyolefine | PP, PE |

| Styrolkunststoffe | BAUCHMUSKELN, HÜFTEN, SAN, PS |

| Technische Kunststoffe | PC, ABS/PC-Mischungen, PMMA (Acryl) |

| Polyamide | PA66, PA + GF (glasfaserverstärktes Nylon) |

💡 Tipp: Prüfen Sie die Kompatibilität immer durch Haftungstests (z.B. Schälfestigkeit, Überlappungsscherung), bevor Sie in großem Maßstab produzieren.