Le processus de moulage par injection peut être délicat. La contre-pression est un facteur clé que beaucoup négligent. Elle joue un rôle crucial dans l'efficacité de la production et la qualité des produits.

La contre-pression est essentielle pour garantir une qualité constante des produits et réduire les défauts dans le processus de moulage par injection. Elle affecte directement la densité de la matière fondue et les performances globales de l'injection.

La contre-pression est souvent mal comprise. Beaucoup pensent qu'il s'agit d'un simple paramètre à ajuster. Pourtant, elle peut faire ou défaire votre processus de production. Si vous voulez fabriquer des produits de haute qualité, il est essentiel de comprendre la contre-pression.

Régler la contre-pression ? Vous vous êtes trompé dès le départ : L'arbre de décision complet pour la contre-pression par un expert en moulage par injection ?

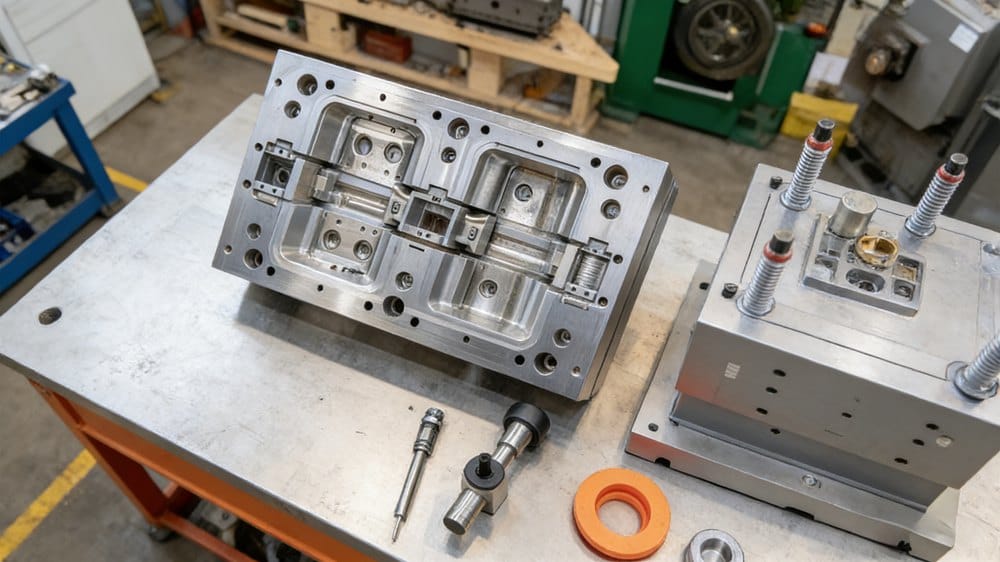

Chaque installation de moulage par injection est unique. Les réglages de la contre-pression peuvent varier en fonction de plusieurs facteurs, notamment le type de matériau, la conception du produit et les configurations spécifiques de la machine. Il ne suffit pas de suivre une ligne directrice préétablie.

Déterminer la bonne contre-pression est un processus de prise de décision qui nécessite un examen approfondi des propriétés du matériau et des performances de la machine. Chaque ajustement peut avoir une incidence profonde sur le résultat de la production.

De nombreuses personnes commettent des erreurs lorsqu'elles règlent la contre-pression. Souvent, ils ne tiennent pas compte de toutes les variables. Je me souviens d'un cas où un simple changement de type de matériau a perturbé l'ensemble du processus en raison d'un mauvais réglage de la contre-pression. Cela a coûté du temps et des ressources. C'est pourquoi j'insiste sur une approche systématique des réglages de la contre-pression.

Comprendre les variables

Lorsque vous décidez de la contre-pression, tenez compte des facteurs suivants :

| Facteurs | Description |

|---|---|

| Type de matériau | Les différents matériaux ont des propriétés uniques ; ils se comportent différemment sous l'effet de la pression. |

| Réglages de la machine | Chaque machine a ses propres capacités ; les connaître permet d'optimiser les performances. |

| Conception du produit | Les dessins complexes peuvent nécessiter différents réglages de pression pour garantir la qualité. |

Tous les aspects doivent être alignés avant que vous ne finalisiez les réglages de la contre-pression. Il ne s'agit pas seulement de suivre les normes industrielles.

Arrêtez de suivre aveuglément "500-1000 psi" : Pourquoi la contre-pression dynamique remplace-t-elle les réglages statiques dans le moulage par injection moderne ?

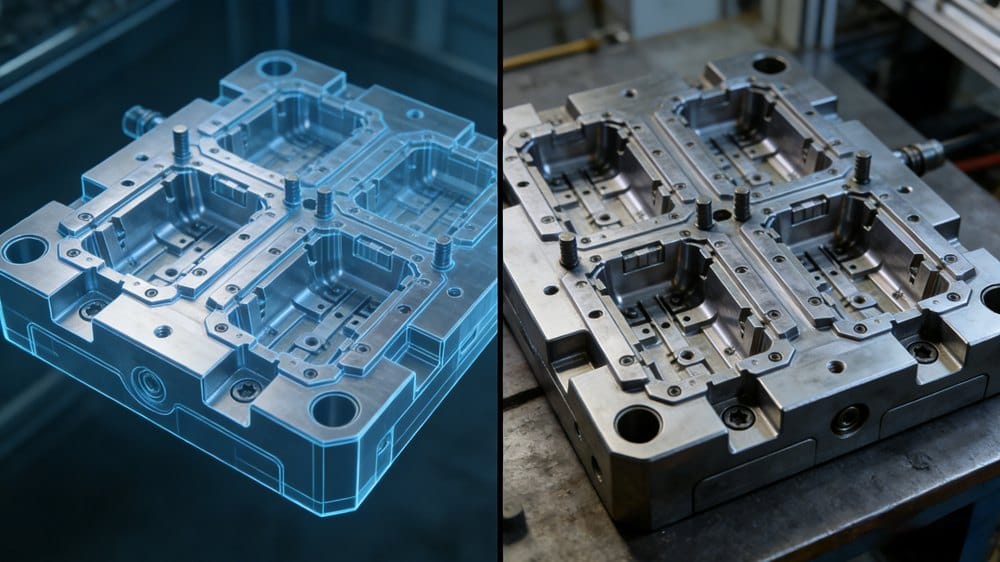

Les réglages statiques peuvent entraîner de graves problèmes. L'industrie s'oriente vers des réglages dynamiques de la contre-pression. Cette évolution est significative. J'ai pu constater de visu la différence qu'elle fait dans la qualité de la production.

La contre-pression dynamique permet des ajustements en temps réel en fonction des conditions du processus d'injection. Cette adaptation améliore l'efficacité globale et la qualité du processus de moulage par injection.

Avec des réglages statiques, vous risquez de manquer des changements critiques dans les conditions de fusion. Cela peut entraîner des défauts dans les produits finaux. Par exemple, lorsque je suis passé aux réglages dynamiques, j'ai remarqué une nette amélioration de la consistance du produit. La possibilité d'effectuer des ajustements à la volée s'est avérée inestimable.

Les avantages des ajustements dynamiques

Les ajustements dynamiques permettent de résoudre des problèmes que les réglages statiques ne peuvent pas résoudre. En voici quelques avantages :

| Avantages | Explication |

|---|---|

| Ajustements en temps réel | Des modifications immédiates peuvent être apportées en fonction des flux de matériaux et des contrôles de qualité. |

| Amélioration des taux de production | Des cycles plus rapides permettent d'augmenter le rendement et l'efficacité. |

| Amélioration du contrôle de la qualité | Un meilleur contrôle de la densité et du flux de matériaux permet de réduire les défauts. |

Le passage à la contre-pression dynamique élève considérablement le niveau de production. Il ne s'agit plus seulement de suivre les directives traditionnelles.

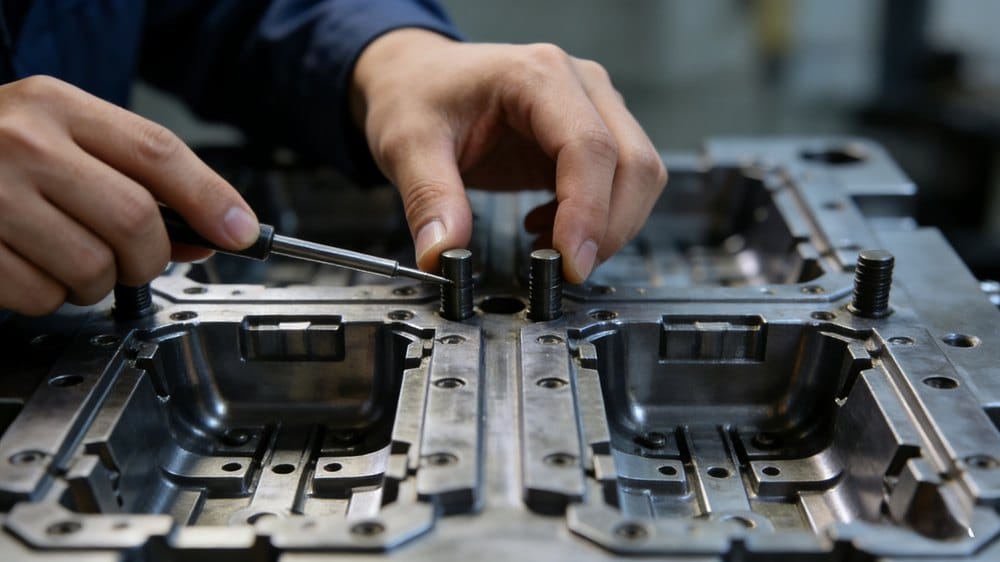

Un mauvais réglage de la contre-pression peut entraîner de graves problèmes. Mon expérience m'a permis d'observer trois grandes chaînes de défauts résultant d'une contre-pression inadéquate.

Une contre-pression incorrecte peut entraîner des problèmes importants, tels qu'une mauvaise qualité de la matière fondue, des dimensions de produit incohérentes et des défauts de surface. La résolution de ces problèmes commence par une approche systématique de la réinitialisation de la contre-pression.

Décortiquons ces chaînes de défauts :

Problèmes de qualité de la fonte: Une faible contre-pression peut entraîner une densité insuffisante, ce qui se traduit par des produits fragiles. Une contre-pression élevée peut entraîner une dégradation thermique. Dans les deux cas, une intervention immédiate est nécessaire.

Incohérences dimensionnelles: Les variations de pression peuvent entraîner des différences de poids et de taille d'un lot à l'autre. Cela nuit au maintien des normes de qualité.

Défauts de surface: Les problèmes tels que les bulles d'air et les surfaces irrégulières résultent d'une mauvaise gestion de la contre-pression. Ces défauts peuvent avoir un impact important sur la qualité visuelle d'un produit.

Réinitialisation systématique de la contre-pression

Pour réinitialiser efficacement la contre-pression, procédez comme suit :

| Étapes | Actions à entreprendre |

|---|---|

| Évaluer les paramètres initiaux | Comprendre les paramètres actuels et les conditions matérielles. |

| Ajustement progressif | Apportez de petites modifications et observez les effets sur la qualité et la production. |

| Contrôler les performances | Suivre la qualité des produits et les temps de cycle pour procéder à des ajustements. |

L'adoption d'une approche systématique permet d'aligner les réglages de la contre-pression sur les objectifs de production.

Le recalcul de la contre-pression est souvent négligé. Pourtant, il a de profondes répercussions sur les coûts. L'ajustement de la contre-pression peut réduire considérablement les temps de cycle.

En recalibrant la contre-pression, les fabricants peuvent réduire la consommation d'énergie et minimiser le gaspillage de matériaux, ce qui se traduit par des économies substantielles à long terme.

Lorsque j'ai analysé la consommation d'énergie dans nos processus, j'ai remarqué que même de petits ajustements de la contre-pression permettaient de réduire la consommation d'énergie. Cela a permis non seulement de réduire les coûts, mais aussi de rendre nos activités plus durables.

L'impact financier de la contre-pression

Les coûts associés à une contre-pression inappropriée sont les suivants :

| Facteurs de coût | Impact financier |

|---|---|

| Augmentation des temps de cycle | Des cycles plus longs réduisent l'efficacité de la production et augmentent les coûts. |

| Consommation d'énergie plus élevée | La surconsommation d'énergie a une incidence considérable sur les résultats. |

| Déchets matériels | Une qualité irrégulière entraîne une augmentation des rebuts et des déchets. |

En gérant de manière proactive la contre-pression, les entreprises peuvent réaliser d'importantes économies.

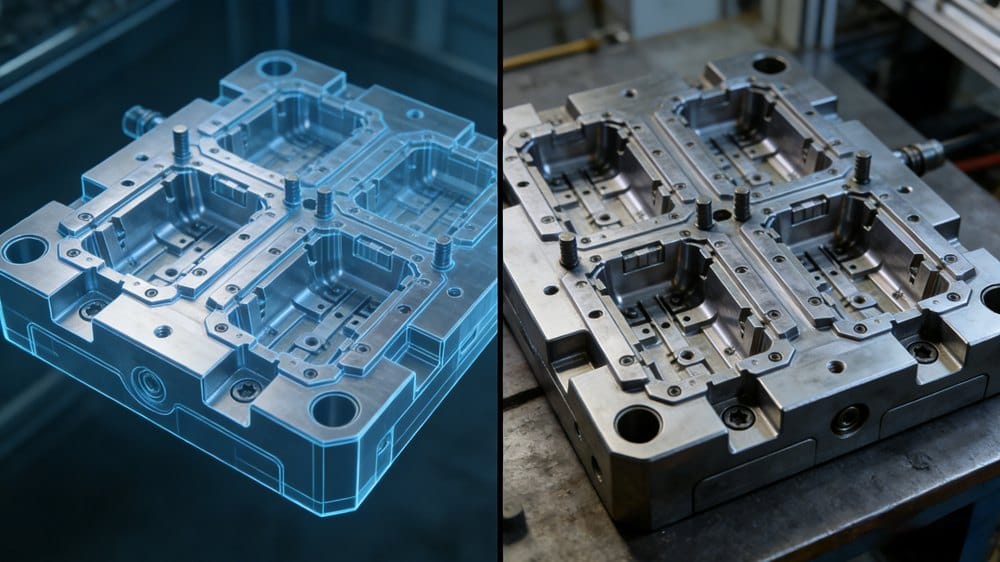

S'engager avec la densité de fusion : Dévoiler la philosophie pratique de la contre-pression en tant que levier essentiel du processus

La densité de la matière fondue est au cœur du processus de moulage par injection. Son utilisation efficace peut transformer la qualité de la production.

Il est essentiel de comprendre la relation entre la contre-pression et la densité de la matière fondue pour optimiser le processus d'injection. Cela implique une approche philosophique de la manière dont ces facteurs interagissent.

J'ai appris l'importance de cette interaction par essais et erreurs à mes débuts. Savoir comment manipuler la contre-pression pour obtenir les résultats souhaités en matière de densité de fusion a fait une différence substantielle dans mes résultats de production.

La philosophie de la contre-pression

Pour vous engager efficacement dans la densité de la fonte, tenez compte des aspects suivants :

| Aspects | Importance |

|---|---|

| Caractéristiques des matériaux | Les différents matériaux ont des comportements uniques qui affectent la densité. |

| Conditions de traitement | Les changements de température et de pression doivent être évalués en permanence. |

| Assurance qualité | Le contrôle constant de la densité de la matière fondue garantit la qualité du produit. |

En comprenant ces facteurs, il est possible d'exploiter la contre-pression comme un levier essentiel dans le processus de moulage par injection.

Conclusion

La contre-pression est cruciale dans le moulage par injection. Une gestion adéquate permet d'améliorer la qualité, l'efficacité et les économies.