Le moulage par injection de préformes en PET peut s'avérer difficile. Ignorer les facteurs clés peut conduire à des produits de mauvaise qualité et à une augmentation des coûts.

Pour obtenir les meilleurs résultats lors du moulage par injection de préformes en PET, il convient de prêter une attention particulière à ces huit facteurs cruciaux qui peuvent avoir un impact significatif sur votre processus de production.

Lorsqu'il s'agit de moulage par injection, les détails ont leur importance. Si vous négligez l'un de ces huit points, vous risquez d'être inefficace et de fabriquer des produits défectueux. Dans cet article, j'étudierai chaque point en profondeur et vous donnerai des indications sur la manière d'éviter les pièges les plus courants et de garantir des préformes PET de haute qualité.

Que devez-vous savoir sur la manipulation des matières plastiques lors du moulage de préformes en PET ?

La manipulation correcte des matières plastiques est cruciale dans le processus de moulage par injection. Le PET a un poids moléculaire élevé qui peut être sensible à l'humidité. Si la teneur en humidité dépasse la limite, le poids moléculaire du PET diminue. Cela peut entraîner une décoloration et une fragilité du produit final.

Pour éviter ces problèmes, il est essentiel de sécher le matériau avant de le transformer. La température de séchage doit être fixée à 150°C pendant un minimum de quatre heures, bien qu'une température de 170°C pendant trois à quatre heures soit généralement recommandée. La méthode du vide peut être utilisée pour vérifier si le matériau est complètement sec. En outre, la proportion de PET recyclé ne doit pas dépasser 25% et le matériau doit être parfaitement séché.

Pour aller plus loin, analysons comment l'humidité affecte le traitement du PET et pourquoi un séchage adéquat est crucial. L'humidité peut entraîner une hydrolyse, qui réduit considérablement le poids moléculaire du PET. Il en résulte des produits non seulement plus faibles, mais aussi visuellement défectueux. La mise en œuvre d'un programme de séchage précis peut contribuer à préserver l'intégrité du matériau et, en fin de compte, à améliorer la qualité des préformes en PET.

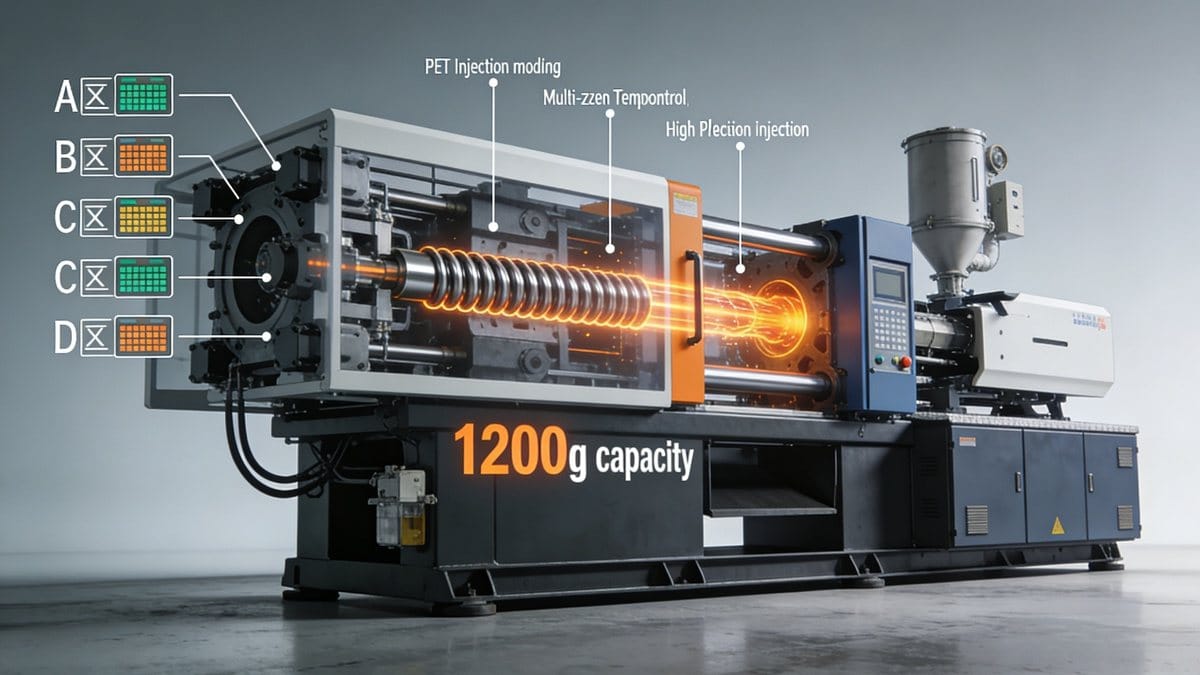

Comment choisir la bonne machine de moulage par injection pour le PET ?

Le choix de la bonne machine est essentiel. Le PET nécessite une machine dotée de plusieurs zones de contrôle de la température et d'une chaleur d'autofriction minimale pendant la plastification. Le poids réel de la préforme doit correspondre à au moins deux tiers de la capacité d'injection de la machine.

L'utilisation d'une machine répondant à ces spécifications permet d'optimiser le processus de moulage et de produire des préformes en PET de haute qualité. Une machine adaptée réduit le risque de défauts et garantit la régularité de la production.

Examinons l'importance d'une bonne sélection de machines pour le moulage du PET. La conception de la machine a un impact non seulement sur la qualité des préformes, mais aussi sur l'efficacité opérationnelle. Une machine dont le contrôle de la température est insuffisant peut donner des résultats irréguliers et entraîner un gaspillage de matière. C'est pourquoi il est essentiel d'investir dans le bon équipement pour assurer une production réussie à long terme.

Qu'en est-il de la conception des moules et des portes pour les préformes en PET ?

La conception du moule et des portes joue un rôle crucial dans le processus de moulage par injection. En général, les moules à canaux chauds sont utilisés pour les préformes de bouteilles en PET. Il est conseillé de placer entre le moule et la machine d'injection des panneaux d'isolation thermique, généralement d'une épaisseur d'environ 12 mm, qui peuvent résister à une pression élevée.

Une ventilation suffisante est nécessaire pour éviter une surchauffe locale ou une fissuration. Toutefois, la profondeur de la ventilation ne doit pas dépasser 0,03 mm, car cela peut entraîner des bavures. Une bonne ventilation garantit un écoulement régulier du matériau et réduit les défauts du produit final.

En approfondissant l'importance de la conception des moules, le refroidissement et le chauffage du moule ont une incidence directe sur la durée du cycle et la qualité des préformes. Un moule conçu de manière optimale peut améliorer l'efficacité du refroidissement tout en maintenant la température avec précision. Cet équilibre permet d'éviter des problèmes tels que le gauchissement ou les surfaces irrégulières, ce qui garantit que les produits finaux répondent aux normes de qualité.

Quelle est la température de fusion idéale du PET ?

La température de fusion du matériau doit être surveillée de près. En règle générale, la température de fusion du PET se situe entre 270 et 295 °C, tandis que celle des qualités améliorées de GF-PET doit être comprise entre 290 et 315 °C.

Le contrôle et l'ajustement de la température de fusion permettent d'éviter des problèmes tels qu'un remplissage incomplet du moule et des défauts dans les préformes. Un contrôle adéquat de la température est essentiel pour obtenir les propriétés souhaitées dans les produits finaux.

Il est essentiel de comprendre l'impact de la température de fusion sur les propriétés du produit. Des températures plus élevées peuvent entraîner une dégradation du matériau, tandis que des températures plus basses peuvent entraîner une fusion incomplète. Par conséquent, le maintien d'une température de fusion correcte améliore non seulement le processus de moulage, mais garantit également la durabilité et la clarté de la préforme finale.

Pourquoi la vitesse d'injection est-elle importante dans le processus de moulage ?

La vitesse d'injection est un autre facteur critique dans le processus de moulage. En général, une vitesse d'injection plus élevée est nécessaire pour éviter que le matériau ne se solidifie trop tôt pendant l'injection. Toutefois, une vitesse trop élevée peut entraîner des taux de cisaillement importants qui fragilisent le matériau.

Pour éviter ces problèmes, une injection typique doit se terminer en moins de quatre secondes. Trouver le bon équilibre dans la vitesse d'injection est essentiel pour obtenir des préformes de haute qualité sans défauts.

L'examen des effets de la vitesse d'injection révèle son rôle important dans la réussite du processus de moulage. Si la vitesse est trop faible, elle peut entraîner une solidification prématurée, ce qui se traduit par des formes incomplètes. À l'inverse, une vitesse excessive peut provoquer des contraintes de cisaillement et endommager la structure du matériau. Par conséquent, il est essentiel d'étudier attentivement la vitesse d'injection pour obtenir la qualité et l'intégrité souhaitées pour les préformes en PET.

Quelle est la contre-pression optimale pour l'injection de PET ?

La contre-pression pendant le processus d'injection doit être maintenue aussi basse que possible. En règle générale, elle ne doit pas dépasser 100 bars et, souvent, elle n'est même pas nécessaire.

Une faible contre-pression permet d'éviter l'usure de la machine tout en maintenant un flux régulier de matériaux. Cette pratique garantit la longévité de l'équipement et la régularité de la production.

L'étude des effets de la contre-pression souligne son importance dans le processus de moulage. Une contre-pression élevée peut entraîner une usure excessive des composants de la machine, causant des problèmes de maintenance et des arrêts de production. En maintenant la contre-pression à un niveau bas, nous garantissons un fonctionnement plus souple et des résultats fiables lors du moulage par injection de préformes en PET.

Comment gérer le temps de séjour dans le processus de moulage par injection ?

La gestion du temps de séjour est cruciale lors du moulage du PET. N'utilisez jamais des temps de séjour trop longs, car cela peut réduire le poids moléculaire du matériau. Il est essentiel d'éviter les températures supérieures à 300°C. Si la machine est à l'arrêt pendant moins de 15 minutes, un tir à vide peut être effectué. Si le temps d'arrêt dépasse 15 minutes, il est recommandé de nettoyer la machine avec du PE à viscosité, en réduisant la température du tonneau à la température du PE jusqu'à ce que la machine redémarre.

Une bonne gestion du temps de séjour permet de maintenir la qualité du PET et d'éviter la dégradation du matériau.

L'examen de l'incidence du temps de séjour sur la qualité du PET révèle son importance pour le maintien des normes du produit. Un temps de séjour excessif peut entraîner une dégradation thermique, affectant la résistance et la clarté du produit final. Par conséquent, la mise en œuvre de pratiques efficaces de gestion du temps de séjour est essentielle pour obtenir des résultats optimaux dans le domaine du moulage par injection.

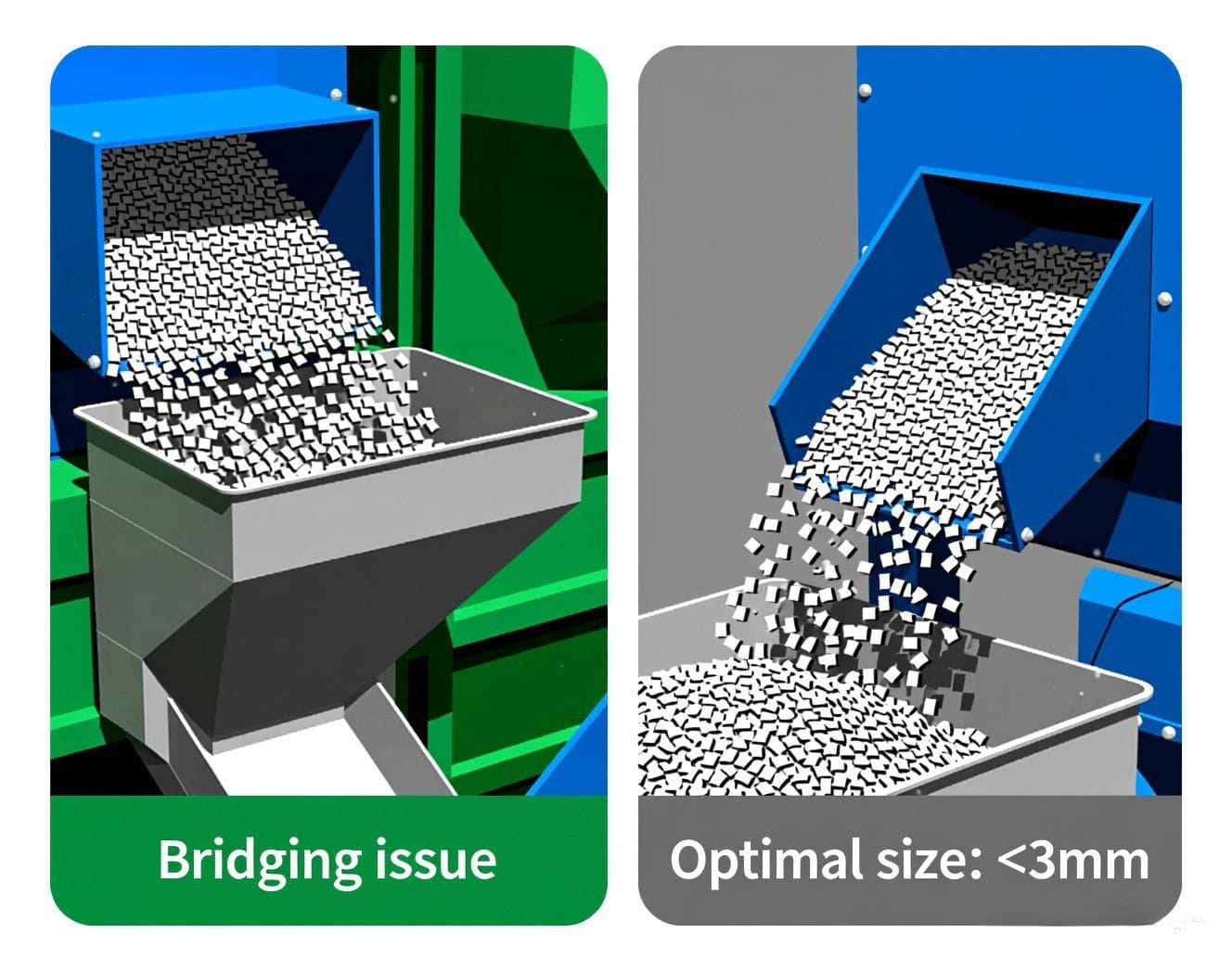

Quelles sont les principales considérations à prendre en compte lors de l'utilisation de matériaux recyclés ?

Lorsque vous utilisez des matériaux recyclés, il est important qu'ils ne soient pas trop grands afin d'éviter la formation de ponts au point d'alimentation, ce qui peut nuire à la plastification.

Le contrôle de la taille des matériaux recyclés est essentiel pour assurer un processus de moulage sans heurts et maintenir la qualité du produit final.

Les considérations relatives aux matériaux recyclés mettent en évidence leur impact potentiel sur le processus de moulage. Les gros morceaux peuvent provoquer des blocages et perturber le flux de matière, ce qui entraîne des incohérences dans le produit final. Il est donc essentiel de gérer correctement la taille des matériaux recyclés pour maintenir un processus de moulage fluide et efficace.

Conclusion

En prêtant attention à ces huit points critiques, vous pouvez améliorer la qualité et l'efficacité de votre processus de moulage par injection de préformes en PET.