Thermoplastisches Spritzgießen stellt aufgrund seiner inhärenten Eigenschaften einzigartige Herausforderungen dar. Das Verständnis dieser Herausforderungen ist entscheidend für die Präzision der Produktion.

Die Schrumpfung von thermoplastischen Kunststoffen wird von mehreren Schlüsselfaktoren beeinflusst, darunter die Materialauswahl, die Formkonstruktion und die Verarbeitungsbedingungen. Das Erkennen dieser Faktoren kann Ihnen helfen, Fehler zu minimieren und die Produktqualität zu verbessern.

Um wirklich zu verstehen, wie man die Schrumpfung bei der thermoplastischen Formgebung reduzieren kann, müssen wir uns mit den Hauptgründen dafür befassen. Schwindung ist kein zufälliges Phänomen, sondern das Ergebnis komplexer Wechselwirkungen zwischen Materialien und Prozessen. Wenn wir diese Wechselwirkungen verstehen, können wir die Ergebnisse besser kontrollieren.

Der vollständige Leitfaden zur Schwindung von thermoplastischen Kunststoffen: Von der Materialkunde zur Prozesskontrolle?

Die Schrumpfung von thermoplastischen Kunststoffen ist ein vielschichtiges Thema. Faktoren wie Kristallisation, Eigenspannung und molekulare Orientierung tragen alle erheblich dazu bei. Diese Elemente sind für jeden Designer oder Ingenieur von entscheidender Bedeutung.

Wenn Sie verstehen, wie sich die Materialwissenschaft auf die Schrumpfung auswirkt, hilft Ihnen das bei der Auswahl des richtigen Thermoplasts für Ihr Projekt. Dazu gehört die Analyse der kristallinen Struktur und der thermischen Eigenschaften des Materials, um fundierte Entscheidungen zu treffen.

Um tiefer einzutauchen, ist es wichtig, die verschiedenen verfügbaren Thermoplaste zu betrachten. Jeder hat seine eigenen Eigenschaften. So können kristalline Thermoplaste aufgrund ihrer Struktur eine größere Schrumpfung aufweisen. Andererseits schrumpfen amorphe Thermoplaste tendenziell weniger. Es kommt darauf an, diese Eigenschaften mit Ihren Produktanforderungen in Einklang zu bringen.

Außerdem spielen die Verarbeitungsbedingungen eine wichtige Rolle. Temperatur, Abkühlgeschwindigkeit und Druck während des Formens können das Verhalten eines Thermoplasts beeinflussen.

| Faktor | Auswirkungen auf die Schrumpfung |

|---|---|

| Kristallisation | Höhere Schrumpfungsraten |

| Innerer Stress | Erhöhte Dimensionsänderungen |

| Molekulare Orientierung | Anisotrope Schrumpfung |

| Abkühlungsraten | Variation in der Größe |

| Verarbeitungstemperatur | Beeinflusst Viskosität und Fluss |

Wenn Sie diese Wechselwirkungen verstehen, können Sie fundierte Entscheidungen bei der Materialauswahl und den Verarbeitungstechniken treffen, was letztendlich zu besseren Produktionsergebnissen führt.

Beherrschen der Schrumpfung in thermoplastischen Gussformen: Ein praktischer Rahmen für Konstrukteure und Ingenieure?

Die Beherrschung der Schrumpfung ist für eine erfolgreiche thermoplastische Formgebung unerlässlich. Sie erfordert ein umfassendes Verständnis der verschiedenen Faktoren.

Ein praktischer Rahmen umfasst nicht nur die Materialauswahl, sondern auch eine sorgfältige Formgestaltung und Prozessoptimierung. Jedes Element muss harmonisch zusammenarbeiten, um Schrumpfungsprobleme während der Produktion zu minimieren.

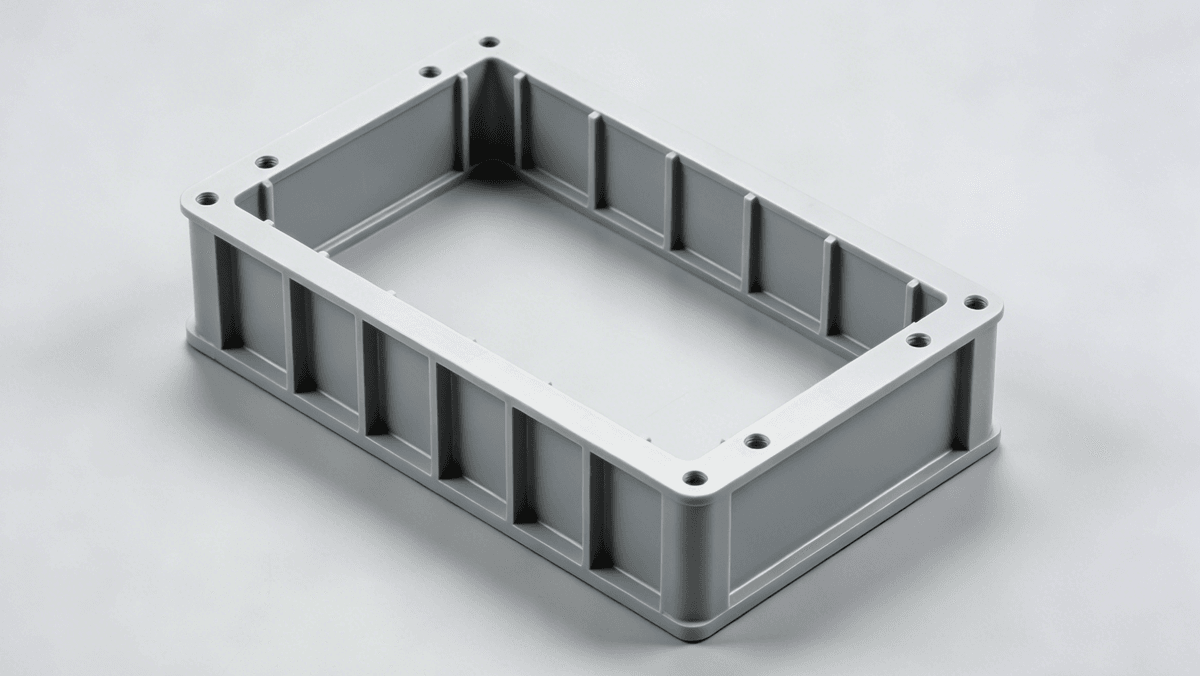

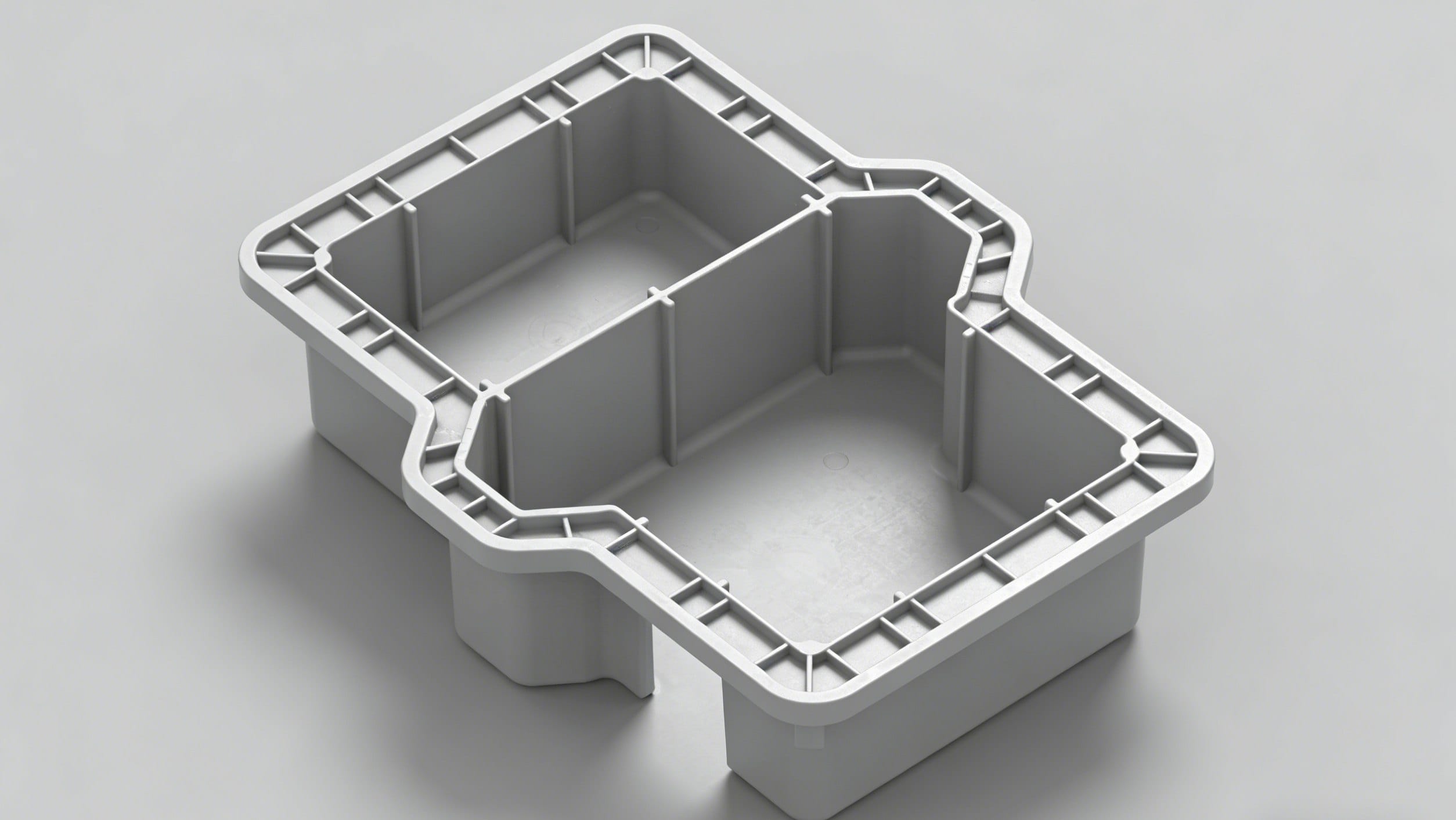

Lassen Sie uns die Auswirkungen der Formgestaltung untersuchen. Die Geometrie der Form kann die Abkühlungsgeschwindigkeit des Thermoplasts erheblich beeinflussen. Eine ungleichmäßige Abkühlung kann zu Verformungen oder Maßabweichungen führen. Daher kann es von Vorteil sein, Merkmale einzubauen, die eine gleichmäßige Wärmeverteilung ermöglichen.

Auch das Material der Form selbst kann die Schrumpfung beeinflussen. Formen aus Materialien mit guter Wärmeleitfähigkeit können dazu beitragen, die Temperaturen während des gesamten Prozesses konstant zu halten.

Darüber hinaus kann die Verwendung von Simulationssoftware helfen, das Schwindungsverhalten vor der Produktion vorherzusagen. So können bereits in der Entwurfsphase Anpassungen vorgenommen werden, was spätere kostspielige Überarbeitungen reduziert.

Jenseits der Grundlagen: 5 unerwartete Faktoren, die die Schrumpfung Ihrer Thermoplastteile verursachen?

Während sich die meisten Diskussionen auf die offensichtlichen Faktoren konzentrieren, können auch einige unerwartete Elemente die Schrumpfung beeinflussen.

Faktoren wie die Luftfeuchtigkeit, die Oberflächenbeschaffenheit der Form und sogar die Art der Spritzgussmaschine können eine wichtige Rolle für die Abmessungen des Endprodukts spielen.

Nehmen wir zum Beispiel die Feuchtigkeit. Sie kann die Feuchtigkeitsaufnahme von Thermoplasten beeinflussen und ihr Verhalten während des Formens verändern. Eine hohe Luftfeuchtigkeit kann zu einer zusätzlichen Schrumpfung führen und die Festigkeit des Materials beeinträchtigen.

Die Oberflächenbeschaffenheit der Form ist ein weiterer Faktor, der oft übersehen wird. Eine raue Oberfläche kann die Reibung erhöhen, was zu ungleichmäßiger Abkühlung und Verformung führt. Andererseits kann eine glatte Oberfläche die Reibung verringern, was zu gleichmäßigeren Ergebnissen führt.

Auch die Art und der Zustand der Spritzgussmaschine können von Bedeutung sein. Maschinen, die eine präzise Steuerung von Temperatur und Druck ermöglichen, können Schrumpfungsprobleme wirksam eindämmen.

Vorhersagen, kontrollieren, kompensieren: Ein datengestützter Ansatz für die Schrumpfung von thermoplastischen Kunststoffen?

In der Welt des thermoplastischen Spritzgusses sind Daten Ihr Verbündeter.

Die Implementierung eines datengestützten Ansatzes ermöglicht es Ihnen, Schwund vorherzusagen, zu kontrollieren und effektiv zu kompensieren. Durch die Nutzung historischer Daten und Echtzeitüberwachung können Sie Ihre Produktionsprozesse verbessern.

Das Sammeln von Daten über frühere Gießläufe hilft, Muster in der Schrumpfung zu erkennen. Durch die Analyse dieser Daten können Sie Parameter wie Temperatur und Kühlraten anpassen, um die Schrumpfung bei zukünftigen Chargen zu minimieren.

Außerdem kann der Einsatz von Sensoren und Kontrollsystemen während der Produktion ein Echtzeit-Feedback liefern. Dadurch wird sichergestellt, dass Abweichungen von den erwarteten Parametern sofort korrigiert werden, was die Wahrscheinlichkeit von Fehlern verringert.

Auch die regelmäßige Wartung der Geräte spielt eine entscheidende Rolle. Wenn Sie Ihre Maschinen in Topform halten, sorgen Sie für eine gleichbleibende Leistung, die für die Kontrolle des Schwunds unerlässlich ist.

Der Balanceakt der Schrumpfung: Optimierung von Material, Form und Prozess für Maßgenauigkeit?

Das Erreichen von Maßgenauigkeit bei der thermoplastischen Formgebung erfordert einen sorgfältigen Balanceakt.

Die Optimierung der Materialauswahl, des Formdesigns und der Verarbeitungsbedingungen ist entscheidend für die Reduzierung der Schwindung und die Sicherstellung einer hochwertigen Produktion.

Berücksichtigen Sie bei der Auswahl von Materialien deren thermische Eigenschaften und die Anforderungen Ihrer Anwendung. Ein Material, das unter Belastung gut funktioniert, kann zum Beispiel eine höhere Schrumpfung aufweisen. Das Verständnis des Materialverhaltens unter verschiedenen Bedingungen kann bei der Auswahl helfen.

Das Design der Form sollte eine optimale Wärmeübertragung und Kühlung ermöglichen. Das bedeutet, dass die Wandstärke und die Platzierung der Kühlkanäle berücksichtigt werden müssen.

Schließlich kann auch die Optimierung des Spritzgießprozesses selbst einen erheblichen Unterschied machen. Die Anpassung von Einspritzgeschwindigkeiten und -drücken kann zu einem besseren Fließverhalten beitragen und innere Spannungen, die zu Schrumpfung führen, reduzieren.

Von der Theorie zur Produktion: Umsetzbare Strategien zur Minimierung der Schwundvariation bei Thermoplasten?

Die Umsetzung der Theorie in die Praxis kann eine Herausforderung sein, aber es gibt umsetzbare Strategien, um Schwundvariationen effektiv zu minimieren.

Durch die gezielte Anwendung von Techniken und Best Practices können Sie die Qualität Ihrer thermoplastisch geformten Produkte verbessern.

Beginnen Sie mit gründlichen Materialtests, um zu verstehen, wie sich verschiedene Thermoplaste unter verschiedenen Bedingungen verhalten. Diese Daten sollten in alle Entscheidungen einfließen, von der Materialauswahl bis zum Design der Form.

Als nächstes sollten Sie Ihre Maschinen regelmäßig kalibrieren und warten, um eine gleichbleibende Leistung zu gewährleisten. Dies reduziert Schwankungen, die zu Problemen beim Schrumpfen führen können.

Außerdem kann die Schulung Ihres Teams über die Bedeutung dieser Faktoren zu einer besseren Einhaltung der Praktiken führen. Wenn jeder versteht, wie sich seine Arbeit auf den Schwund auswirkt, fördert dies eine Kultur der Qualität und Präzision.

Fazit

Das Verständnis und die Kontrolle der thermoplastischen Schrumpfung sind entscheidend für die Herstellung hochwertiger Formteile. Mit dem richtigen Wissen und den richtigen Strategien ist der Erfolg zum Greifen nah.