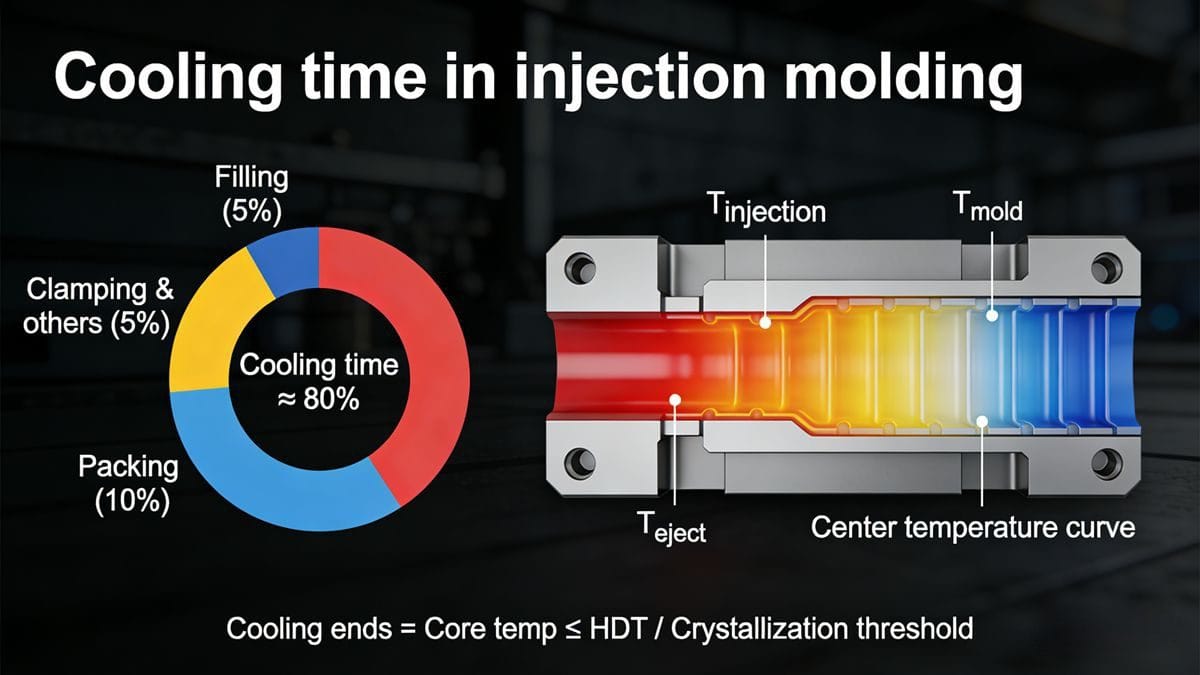

Beim Spritzgussverfahren macht die Kühlzeit etwa 80% des gesamten Produktionszyklus aus. Eine unzureichende Kühlung führt häufig zu Verformungen oder Oberflächenfehlern und beeinträchtigt die Dimensionsstabilität der Teile. Die richtige Planung der Einspritz-, Halte- und Kühlzeit kann die Produktqualität und Produktivität verbessern.

Die Abkühlzeit bezieht sich auf die Zeitspanne von der Füllung des Formhohlraums durch die Kunststoffschmelze bis zur Entnahme des Teils. Der Standard für den Zeitpunkt, an dem das Teil entnommen werden kann, basiert darauf, dass es ausreichend verfestigt ist und eine gewisse Festigkeit und Steifigkeit erreicht hat, so dass es sich beim Auswerfen nicht verformt oder reißt.

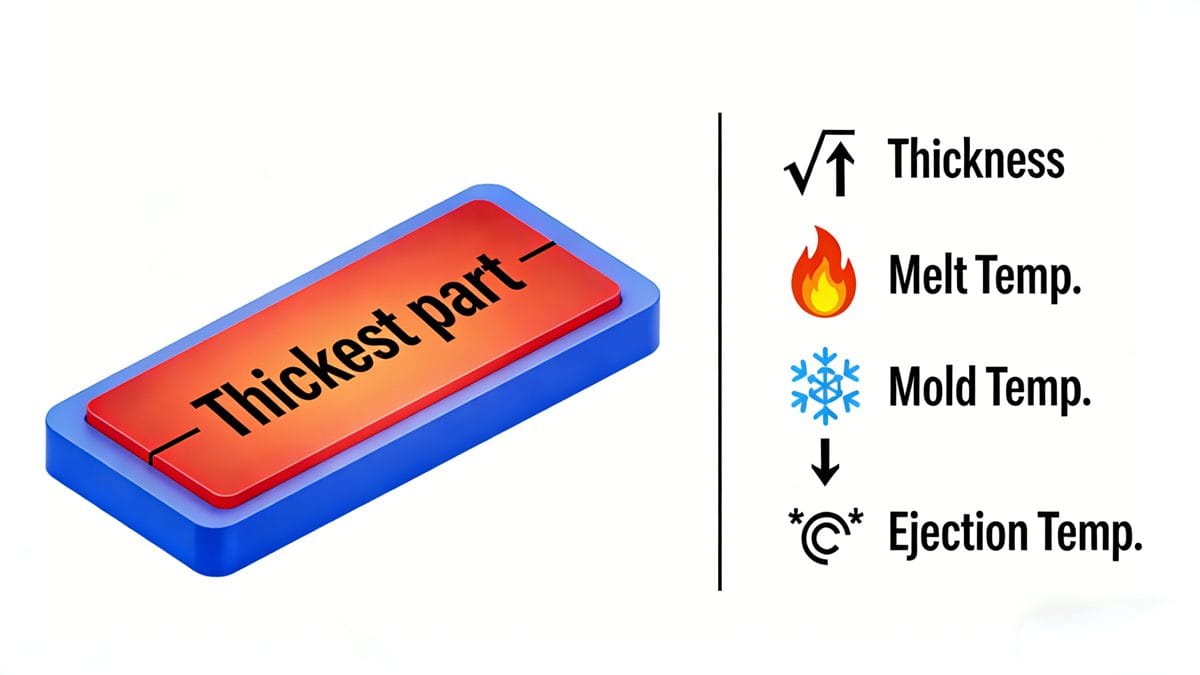

In der Welt des Spritzgießens können die Feinheiten der Abkühlzeit faszinierend, aber auch komplex sein. Verschiedene Faktoren wie die Wandstärke, die Temperatur des geschmolzenen Kunststoffs, die Ausstoßtemperatur und die Temperatur der Form beeinflussen die Kühlzeit. Derzeit gibt es keine allgemeingültige Formel für die Berechnung der Abkühlzeit. Stattdessen werden Formeln auf der Grundlage bestimmter Annahmen abgeleitet. Sehen wir uns die wichtigsten Faktoren an, die die Kühlzeit beim Spritzgießen bestimmen.

Was sind die wichtigsten Parameter, die die Kühlzeit beeinflussen?

Wenn wir uns mit den Parametern befassen, die die Kühlzeit beeinflussen, dienen in der Regel drei Hauptstandards als Referenz:

- Die Zeit, die benötigt wird, um die Temperatur in der Mitte der dicksten Wand des Kunststoffteils unter die Wärmeverzugstemperatur abzukühlen.

- Die Zeit, die erforderlich ist, damit die durchschnittliche Temperatur im Querschnitt des Kunststoffteils die angegebene Ausstoßtemperatur erreicht.

- Die Zeit, die benötigt wird, um die Temperatur der mittleren Schicht an der dicksten Stelle eines kristallinen Kunststoffteils unter den Schmelzpunkt abzukühlen oder einen bestimmten Prozentsatz der Kristallisation zu erreichen.

Jeder dieser Standards bietet eine Möglichkeit, die Abkühlungszeit zu schätzen, aber sie setzen bestimmte Bedingungen voraus.

Um die Kühlzeit effektiv zu berechnen, müssen bestimmte Annahmen getroffen werden:

- Der Kunststoff wird in die Form gespritzt und gibt die Wärme zum Abkühlen an die Form ab.

- Der Kunststoff im Inneren der Kavität steht in engem Kontakt mit den Wänden der Form, ohne jeglichen Widerstand bei der Wärmeübertragung, was einen sofortigen Temperaturausgleich bei Kontakt gewährleistet.

- Die Temperatur an der Oberfläche des Formhohlraums bleibt während des gesamten Kühlvorgangs gleichmäßig.

- Die Wärmeleitfähigkeit der Formoberfläche bleibt konstant, wenn man von einer gleichmäßigen Temperatur während des Füllvorgangs ausgeht.

- Der Einfluss der plastischen Orientierung und der thermischen Spannung auf die Verformung des Teils ist vernachlässigbar, und die Abmessungen des Teils haben keinen Einfluss auf die Erstarrungstemperatur.

Eine genauere Betrachtung dieser Parameter hilft uns, die Nuancen der Kühlzeit zu verstehen. Es ist offensichtlich, dass ein ganzheitlicher Ansatz, der alle Elemente berücksichtigt, zu besseren Vorhersagen und Optimierungen in der Kühlphase führen kann.

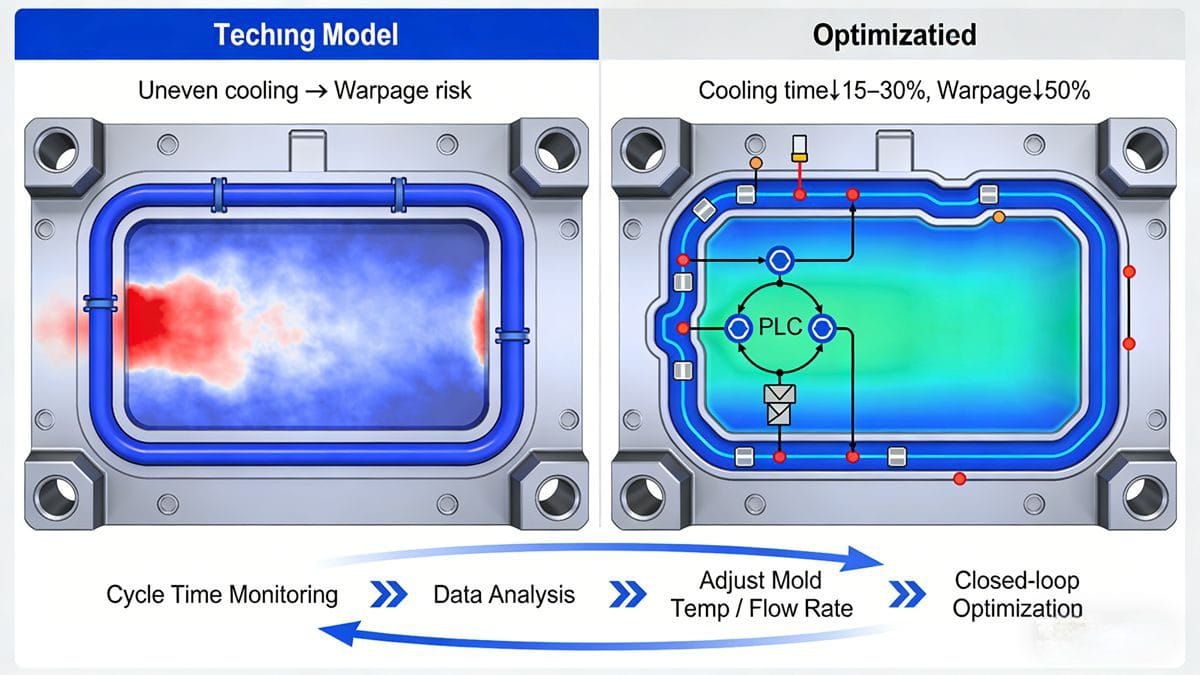

Wie kann die Kühlzeit optimiert werden, um bessere Produktionsergebnisse zu erzielen?

Um die Kühlzeit zu optimieren, ist es wichtig, sich auf mehrere Strategien zu konzentrieren, die die einzigartigen Merkmale jedes Gussprojekts berücksichtigen. Hier sind ein paar effektive Methoden:

- Einstellen der Formtemperatur: Eine Senkung der Temperatur der Form kann die Abkühlzeit verkürzen, aber man muss vorsichtig sein. Eine zu niedrige Temperatur kann zu Defekten im Endprodukt führen.

- Erhöhte Materialtemperatur: Höhere Temperaturen für den geschmolzenen Kunststoff können die Fließfähigkeit verbessern und die Abkühlzeit verkürzen, müssen aber gegen das Risiko der Zersetzung abgewogen werden.

- Kühlkanäle verwenden: Die Integration effizienter Kühlkanäle in das Formdesign kann die Wärmeübertragung erheblich verbessern. Dies ist eine praktische Lösung für komplexe Formen, die eine präzise Temperaturkontrolle erfordern.

- Überwachung der Zykluszeit: Die regelmäßige Analyse und Anpassung der Zykluszeit in Echtzeit kann zu Verbesserungen bei der Kühlzeit und der allgemeinen Produktionseffizienz führen.

Jede dieser Strategien erfordert eine sorgfältige Balance, um optimale Ergebnisse zu erzielen.

Hier ist eine strukturierte Tabelle, die Strategien zur Optimierung der Kühlzeit zusammenfasst:

| Strategie | Beschreibung | Auswirkung auf die Abkühlzeit |

|---|---|---|

| Einstellen der Formtemperatur | Ändern Sie die Formtemperatur, um ein Gleichgewicht für eine optimale Kühlung zu finden | Kann die Kühlzeit verkürzen |

| Erhöhte Materialtemperatur | Höhere Temperaturen können den Durchfluss verbessern, bergen aber das Risiko einer Verschlechterung | Kann die Kühlzeit verkürzen, wenn Sie vorsichtig vorgehen |

| Kühlkanäle verwenden | Entwerfen Sie Gussformen mit effizienten Kühlkanälen | Verbessert die Wärmeübertragung |

| Überwachung der Zykluszeit | Analysieren und passen Sie die Zykluszeiten in Echtzeit an | Führt zu kontinuierlichen Verbesserungen |

Das Verständnis dieser Faktoren ermöglicht eine bessere Anpassung des Spritzgießprozesses, wodurch letztendlich die Produktqualität verbessert und Fehler reduziert werden. Es ist wichtig, diese Strategien mit Bedacht umzusetzen und dabei sowohl die Beschaffenheit des Materials als auch das Design des Produkts zu berücksichtigen.

Fazit

Zusammenfassend lässt sich sagen, dass ein effektives Management der Kühlzeit beim Spritzgießen entscheidend für die Produktqualität und die Produktionseffizienz ist.