Die Genauigkeit von dünnwandigen Spritzgussteilen ist entscheidend für Leistung und Funktionalität. Wenn sie übersehen wird, kann dies zu Ineffizienzen in der Produktion und erhöhten Kosten führen.

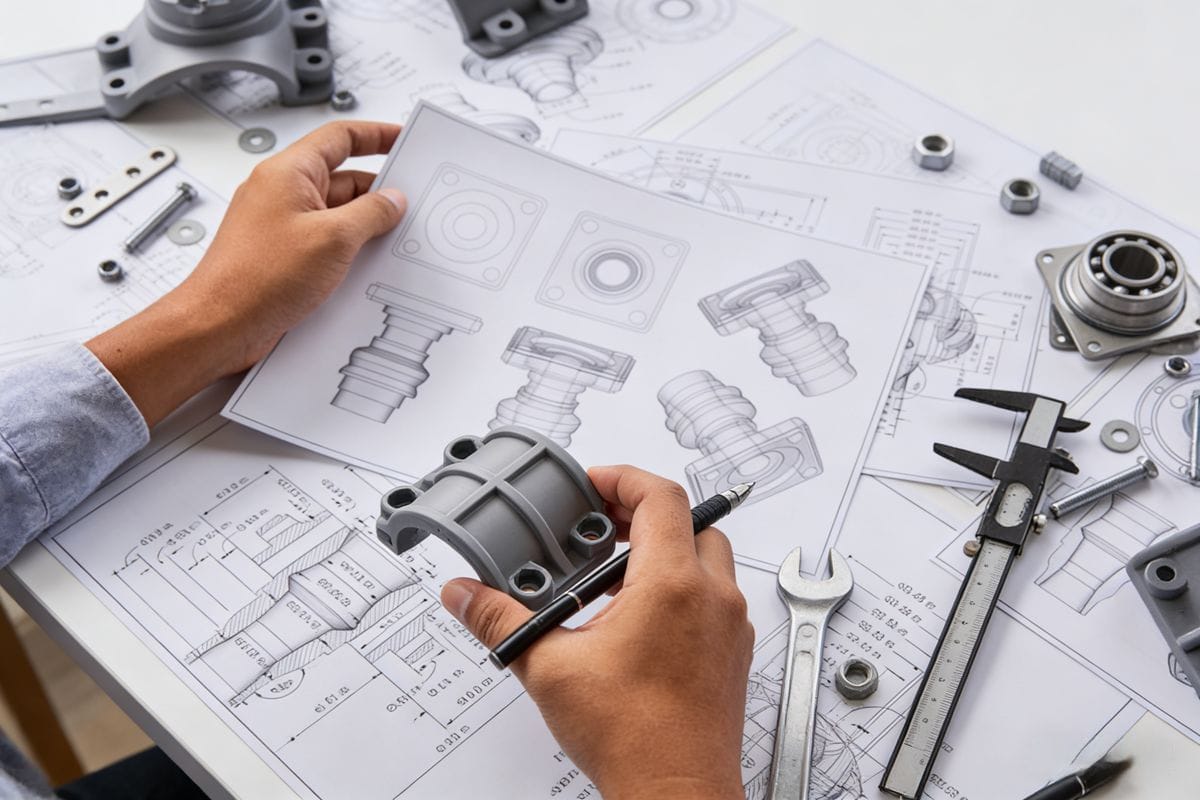

Es ist wichtig, die kritischen Faktoren zu verstehen, die die Genauigkeit von dünnwandigen Spritzgussteilen beeinflussen. Diese Aspekte sind das Design der Form, die Materialauswahl, die Prozessparameter und das Gesamtdesign. Durch die Optimierung dieser Faktoren können Sie die Präzision bei der Herstellung erheblich verbessern.

Die Aufrechterhaltung der Präzision beim Dünnwandspritzguss geht über die bloße Einhaltung von Spezifikationen hinaus. Es geht darum zu verstehen, wie verschiedene Faktoren zusammenwirken, um das Endprodukt zu beeinflussen. Wie ich in meiner Erfahrung gelernt habe, kann die Beachtung von Details in diesen Bereichen zu erheblichen Verbesserungen bei Qualität und Effizienz führen.

Die 4 kritischen Faktoren, die die Genauigkeit beim Dünnwandspritzguss bestimmen?

Der erste Schritt zum Erreichen von Genauigkeit ist das Erkennen der kritischen Faktoren, die eine Rolle spielen. Zu diesen Faktoren gehören Druck, Geschwindigkeit, Temperatur und das Design der Form. Jedes dieser Elemente spielt eine wichtige Rolle bei der Bestimmung der endgültigen Abmessungen und der Qualität von dünnwandigen Teilen.

Der Druck ist die Hauptkraft, die das Material in die Form treibt. Er muss sorgfältig kontrolliert werden, um Fehler wie kurze Schüsse oder Verformungen zu vermeiden. Die Geschwindigkeit bezieht sich darauf, wie schnell das Material die Form füllt und beeinflusst den Fließ- und Kühlprozess. Die Temperatur wirkt sich auf die Viskosität des Materials aus und beeinflusst, wie gut es in die komplizierten Bereiche der Form fließt. Schließlich muss der Formenbau all diese Faktoren berücksichtigen, um eine gute Passform und Verarbeitung zu gewährleisten.

Wenn wir diese vier kritischen Faktoren verstehen, können wir unsere Prozesse verfeinern. Wenn beispielsweise der Einspritzdruck zu niedrig ist, füllt das Material die Form möglicherweise nicht vollständig aus, was zu kurzen Schüssen führt. Andererseits kann ein zu hoher Druck zu Gratbildung oder zum Verbrennen des Materials führen. Die Formgebungsgeschwindigkeit hat Einfluss darauf, wie gut das Material die Formhohlräume ausfüllt. Eine hohe Geschwindigkeit kann zu Defekten durch Überfüllung führen, während eine niedrige Geschwindigkeit zu unvollständigen Füllungen führen kann.

Wenn es um die Temperatur geht, benötigen verschiedene Materialien bestimmte Temperaturbereiche, um optimal zu funktionieren. Eine zu niedrige Temperatur kann zu unvollständigem Schmelzen führen, während eine zu hohe Temperatur die Materialeigenschaften beeinträchtigen kann. Jeder dieser Faktoren muss in Abstimmung mit dem Formdesign fein abgestimmt werden, um optimale Ergebnisse zu erzielen.

Jenseits von Toleranztabellen: Ein praktischer Leitfaden zu den 4 Säulen der Präzision beim Dünnwandpressen?

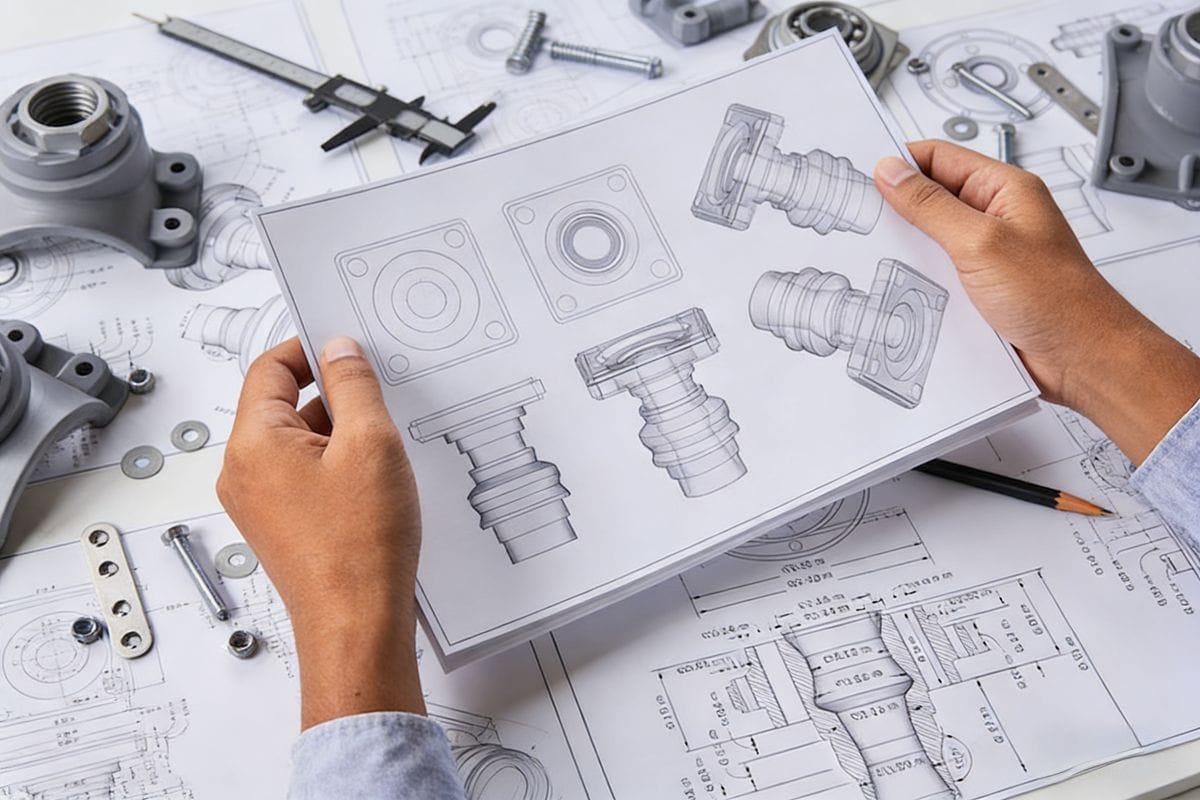

Auf meiner Reise durch die Welt des Spritzgießens habe ich festgestellt, dass es nicht ausreicht, sich einfach auf Toleranztabellen zu verlassen. Es ist wichtig, die zugrundeliegenden Prinzipien des Materialverhaltens und der Werkzeugdynamik zu verstehen.

Die vier Säulen der Präzision beim Dünnwandgießen sind die Materialauswahl, die Werkzeugkonstruktion, die Prozesskontrolle und gründliche Tests. Jede dieser Säulen trägt zur Qualität und Genauigkeit des Endprodukts bei. Die richtige Materialauswahl gewährleistet die Kompatibilität mit dem Formgebungsverfahren und den Anforderungen der Endanwendung.

Mit der Materialauswahl beginnt die Reise. Es ist wichtig, dass Sie Materialien wählen, die für die jeweilige Anwendung geeignet sind. Wenn Sie z.B. Elektronikgehäuse gießen, brauchen Sie ein Material, das den Umwelteinflüssen standhält und gleichzeitig formstabil bleibt. Als nächstes muss das Design der Gussform den Eigenschaften des Materials angepasst werden. Faktoren wie Wandstärke, Kühlkanäle und Entlüftung müssen optimiert werden.

Als nächstes kommt die Prozesskontrolle. Dazu gehört die Überwachung der Einspritzgeschwindigkeit, des Drucks und der Temperatur während der Produktion. Kleine Änderungen an diesen Parametern können zu erheblichen Abweichungen beim fertigen Teil führen. Ich habe oft festgestellt, dass eine konsequente Überwachung und Anpassung während der Produktion zu besseren Ergebnissen bei der Genauigkeit geführt hat.

Und schließlich ist eine gründliche Prüfung der gegossenen Teile unerlässlich. Die Durchführung von Versuchen zur Bewertung von Abmessungen und Toleranzen hilft, potenzielle Probleme frühzeitig zu erkennen. Wenn wir uns auf diese vier Säulen konzentrieren, können wir eine solide Grundlage für die Herstellung präziser dünnwandiger Spritzgussteile schaffen.

Dünnwandige Genauigkeit meistern: Die Aufschlüsselung von Material, Form, Prozess und Design durch einen Ingenieur?

Um das Dünnwandspritzgießen zu meistern, ist ein ganzheitlicher Ansatz erforderlich. Jedes Element - Material, Form, Prozess und Design - muss synergetisch zusammenwirken, um den Erfolg zu gewährleisten.

Die Materialeigenschaften spielen eine entscheidende Rolle dabei, wie sich ein Teil während und nach dem Formungsprozess verhält. Durch die Auswahl des richtigen Materials können viele Probleme, die mit dünnen Wänden verbunden sind, vermieden werden. Bei der Konstruktion von Formen muss auch berücksichtigt werden, wie sich dünne Wände auf die Kühlung und mögliche Verformungen auswirken.

Verschiedene Materialien haben unterschiedliche Fließeigenschaften, die sich darauf auswirken, wie sie die Form füllen. Einige Materialien kühlen beispielsweise schnell ab, was zu Problemen mit der Schrumpfung führt, während andere länger brauchen, um zu erstarren. Das Wissen um diese Eigenschaften kann Ingenieuren bei der Auswahl der richtigen Materialien für bestimmte Anwendungen helfen.

Das Werkzeugdesign sollte auch die Anforderungen von dünnwandigen Teilen berücksichtigen. Merkmale wie Entformungswinkel, Wandstärke und Verrippung können die Genauigkeit der Teile erheblich beeinflussen. Ich habe aus erster Hand erfahren, wie eine kleine Anpassung des Formdesigns Fehler verhindern und die Gesamtqualität der Produktion verbessern kann.

Die Prozessparameter müssen streng kontrolliert werden, um die Maßgenauigkeit zu erhalten. Dazu gehört die konsequente Überwachung von Einspritzgeschwindigkeit und Druck. Jede Schwankung kann zu Abweichungen im Endprodukt führen. Ich habe festgestellt, dass die Festlegung klarer Standards für diese Parameter dazu beigetragen hat, die Konsistenz zu erhalten.

Designüberlegungen sind ebenso wichtig. Die Form und die Merkmale des Gussteils können beeinflussen, wie effektiv die Form gefüllt wird und wie sie abkühlt. Wenn wir uns auf diese vier Bereiche - Material, Form, Prozess und Design - konzentrieren, können wir dünnwandige Präzision meistern und hervorragende Produkte liefern.

Warum dünnwandige Teile nicht tolerierbar sind: Die 4 Hebel der Kontrolle für Präzisionsspritzguss?

Trotz des technologischen Fortschritts gibt es bei dünnwandigen Teilen immer noch Probleme bei der Einhaltung der Toleranzanforderungen. Diese Fehler sind oft auf eine mangelnde Kontrolle der Schlüsselfaktoren während der Produktion zurückzuführen.

Zu den vier Hebeln der Kontrolle gehören Druckmanagement, Geschwindigkeitskontrolle, Temperaturregulierung und Optimierung der Formgestaltung. Jeder Hebel muss sorgfältig eingestellt werden, um häufige Fallstricke zu vermeiden, die zu Maßungenauigkeiten führen.

Das Druckmanagement ist entscheidend. Wenn der Druck zu niedrig ist, füllt das Material die Form möglicherweise nicht ausreichend aus. Umgekehrt kann ein zu hoher Druck zu Gratbildung und anderen Defekten führen. Das richtige Gleichgewicht zu finden, ist entscheidend für die Aufrechterhaltung der Genauigkeit.

Auch die Geschwindigkeitskontrolle spielt eine entscheidende Rolle. Die Geschwindigkeit, mit der das Material eingespritzt wird, hat Einfluss darauf, wie es die Kavität füllt. Eine zu hohe Geschwindigkeit kann Turbulenzen verursachen, die zu einer ungleichmäßigen Füllung führen. Andererseits kann eine langsame Einspritzgeschwindigkeit dazu führen, dass sich das Material nicht rechtzeitig füllt, was zu kurzen Schüssen führt.

Die Temperaturregelung wirkt sich direkt auf die Viskosität des Materials aus. Wenn das Material zu kalt ist, fließt es möglicherweise nicht richtig, was zu Defekten führt. Wenn es jedoch zu heiß ist, kann es sich zersetzen und seine Eigenschaften verlieren. Eine korrekte Temperaturkontrolle entspricht sowohl den Materialanforderungen als auch den Produktionsstandards.

Und schließlich trägt die Optimierung der Formkonstruktion dazu bei, viele Probleme, die zu Toleranzfehlern führen, zu vermeiden. Merkmale wie die richtige Entlüftung und Kühlkanäle spielen eine wichtige Rolle bei der Gewährleistung einer genauen und effizienten Formfüllung. Wenn wir uns auf diese vier Kontrollhebel konzentrieren, können wir die Präzision von dünnwandigen Spritzgussteilen verbessern.

Das Spielbuch für dünnwandige Präzision: Wie Sie Material, Werkzeuge, Prozess und Design für Maßgenauigkeit optimieren?

Um beim Dünnwandspritzgießen Spitzenleistungen zu erzielen, ist es wichtig, ein klares Regelwerk zu haben. Dieses Regelwerk sollte die Schritte zur Optimierung von Material, Werkzeug, Prozess und Design detailliert beschreiben.

Bei der Optimierung des Materials ist die Auswahl des richtigen Harzes und die Kenntnis seiner Fließeigenschaften von entscheidender Bedeutung. Die Werkzeuge müssen präzise entworfen werden, um den Materialeigenschaften und der gewünschten Wandstärke gerecht zu werden. Die Prozessoptimierung erfordert eine ständige Überwachung und Anpassung der Injektionsparameter, während das Design sowohl auf Ästhetik als auch auf Funktionalität ausgerichtet sein sollte.

Achten Sie bei der Auswahl des Materials auf seinen Schmelzindex, seine Zugfestigkeit und seine thermische Stabilität. Jeder dieser Faktoren kann die Leistung und Genauigkeit des Endprodukts beeinflussen. Die Auswahl des richtigen Harzes trägt nicht nur dazu bei, die gewünschten Eigenschaften zu erzielen, sondern auch die Dimensionsstabilität zu erhalten.

Die Werkzeuge müssen präzise sein. Das bedeutet, dass die Form nach exakten Spezifikationen hergestellt werden muss. Jede Abweichung kann zu Defekten führen. Regelmäßige Wartung und Kalibrierung der Formen sind notwendig, um sie in bestem Zustand zu halten.

Prozessoptimierung ist entscheidend. Der Einsatz von Echtzeit-Überwachungssystemen kann bei der Überwachung von Druck, Geschwindigkeit und Temperatur helfen. Dies ermöglicht sofortige Anpassungen und reduziert das Risiko von Fehlern. Ich habe die Erfahrung gemacht, dass sich die Investition in Technologie zur Überwachung dieser Parameter in Bezug auf die Produktqualität deutlich ausgezahlt hat.

Und schließlich sollte ein gut durchdachtes Design sowohl Form als auch Funktion berücksichtigen. Merkmale, die eine einfache Befüllung und Kühlung ermöglichen, können die Gesamtgenauigkeit des Endprodukts verbessern. Wenn Sie diesen Leitfaden befolgen, können Sie die Maßgenauigkeit von dünnwandigen Spritzgussteilen erheblich verbessern.

4 unverzichtbare Voraussetzungen für Maßgenauigkeit bei dünnwandigen Spritzgussteilen

Zusammenfassend lässt sich sagen, dass es vier unverzichtbare Faktoren gibt, um Maßgenauigkeit bei dünnwandigen Spritzgussteilen zu erreichen. Diese sind Druckkontrolle, Geschwindigkeitsregulierung, Temperaturmanagement und Optimierung des Werkzeugdesigns.

Wenn Sie sich an diese Grundsätze halten, können Sie die Produktqualität und Effizienz verbessern und gleichzeitig Fehler und Nacharbeit minimieren. Jeder dieser Faktoren trägt, wenn er effektiv gehandhabt wird, zum Gesamterfolg des Spritzgießprozesses bei.

Zusammenfassend lässt sich sagen, dass der Weg zum Erreichen von Genauigkeit bei dünnwandigen Spritzgussteilen im Verständnis und der Kontrolle dieser kritischen Faktoren liegt.