Einknicken Spritzgussteile1-ob als feine Risse in der Oberfläche, Mikrorisse, Weißwerden des Auswurfs, vollständige Brüche oder Schäden, die durch das Anhaften an der Form verursacht werden (z. B. Anhaftung von Teilen oder Angusskanälen), können die Produktqualität und -zuverlässigkeit erheblich beeinträchtigen. Risse können auftreten unmittelbar nach der Entformung (Entformungsrisse) oder später während verwenden Sie (Risse im Betrieb2).

Im Folgenden finden Sie die wichtigsten Ursachen, kategorisiert nach Herkunft, und praktische Lösungen, um sie zu verhindern.

1. Verarbeitung Faktoren

(1) Übermäßige Verarbeitungsparameter3

Ein zu hoher Einspritzdruck, eine hohe Einspritzgeschwindigkeit, ein übermäßiges Füllvolumen oder lange Einspritz-/Haltezeiten können übermäßige innere Spannungen erzeugen, die zu Rissbildung führen.

(2) Unsachgemäße Entformungspraktiken

Schnelles oder kräftiges Auswerfen kann das Teil mechanisch belasten. Passen Sie die Ausstoßgeschwindigkeit und den Druck an, um plötzliche Zugkräfte zu vermeiden, die Entformungsrisse verursachen.

(3) Temperaturkontrolle von Form und Material

- Erhöhen Sie die Formtemperatur leicht, um die Entformung der Teile zu verbessern und die thermische Belastung zu reduzieren.

- Senken Sie die Schmelztemperatur entsprechend ab, um einen thermischen Abbau zu verhindern - besonders wichtig bei hitzeempfindlichen Harzen.

(4) Schweißnähte & Materialverschlechterung

Schweißnähte (aufeinandertreffende Schmelzfronten) und Polymerabbau schwächen die mechanische Festigkeit. Optimieren Sie Anschnittposition, Entlüftung und Verarbeitungsbedingungen, um diese Probleme zu minimieren.

(5) Formtrennung und Oberflächenkontamination

Verwenden Sie Formtrennmittel sparsam und richtig. Reinigen Sie die Oberfläche der Form regelmäßig, um Kondenswasser, Ölnebel oder Rückstände zu entfernen, die die Entformung behindern oder Oberflächenfehler verursachen können.

(6) Eigenspannungsabbau

Das Nachglühen (Wärmebehandlung) unmittelbar nach der Produktion hilft, innere Spannungen abzubauen, und verringert das Risiko einer verzögerten Rissbildung erheblich.

2. Fragen zur Formgestaltung

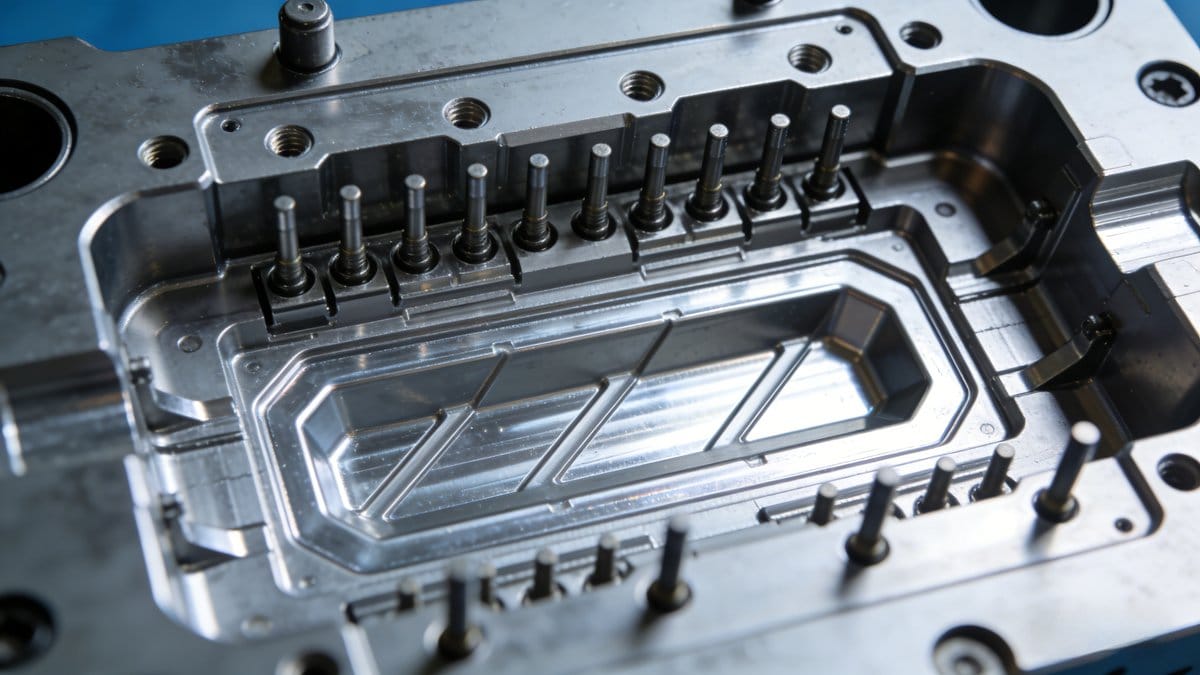

(1) Ungleichmäßiges Auswurfsystem

Sorgen Sie für einen ausgewogenen Auswurf: Eine ausreichende Anzahl von Auswerferstiften und Querschnittsflächen, angemessene Entformungswinkel und hochglanzpolierte Hohlraumoberflächen - all dies trägt dazu bei, lokale Spannungskonzentrationen beim Auswurf zu verhindern.

(2) Schlechte Teilegeometrie4

Vermeiden Sie scharfe Ecken, dünne Abschnitte oder abrupte Übergänge. Verwenden Sie großzügige Verrundungen und Radien, um die Spannung gleichmäßig zu verteilen und Spannungskonzentrationen zu vermeiden.

(3) Metall-Einsätze

Minimieren Sie die Verwendung von Metalleinsätzen - die unterschiedliche Schrumpfung zwischen Metall und Kunststoff erzeugt hohe innere Spannungen. Wenn dies unvermeidlich ist, gestalten Sie die Geometrie der Einsätze sorgfältig (z.B. Rändelungen, Hinterschneidungen), um die Haftung zu verbessern und Spannungen zu reduzieren.

(4) Vakuumeinfang in tiefen Hohlräumen

Bei Teilen mit tiefen Hohlräumen sollten Sie Entlüftungsöffnungen oder Vakuumbrecherkanäle einbauen, um zu verhindern, dass sich das Vakuum festsetzt, was den Auswurf erschwert und die Gefahr birgt, dass sich das Teil verformt oder reißt.

(5) Läufer & Tor Design

- Achten Sie darauf, dass der Anguss groß genug ist, damit das Tor nur “eingefroren” wird. nach Auswerfen der Teile - dadurch werden Zugkräfte während der Freigabe vermieden.

- Die Angussbuchse muss eng an der Düse anliegen, um zu verhindern, dass das kalte Geschoss an der festen Hälfte kleben bleibt.

3. Materialbedingte Ursachen

(1) Hoher recycelter Anteil

Übermäßiges Mahlgut oder recyceltes Material reduziert die Zugfestigkeit und Schlagfestigkeit, was zu sprödem Versagen und Rissen führt.

(2) Feuchtigkeitsabsorption

Hygroskopische Harze (z.B. PA, PET, PC) müssen vor der Verarbeitung gründlich getrocknet werden. Feuchtigkeit kann eine Hydrolyse verursachen, die das Molekulargewicht und die mechanischen Eigenschaften verschlechtert und zu Rissen oder Ausfällen im Betrieb führt.

(3) Unverträgliche oder kontaminierte Materialien

Die Verwendung von Harzsorten, die für die Anwendung ungeeignet sind (z. B. die falsche Sorte für hohe Temperaturen), oder verunreinigte Chargen (z. B. fremde Polymere, Staub, degradierte Partikel) können direkt zu vorzeitiger Rissbildung führen.

4. Maschinenbezogene Faktoren

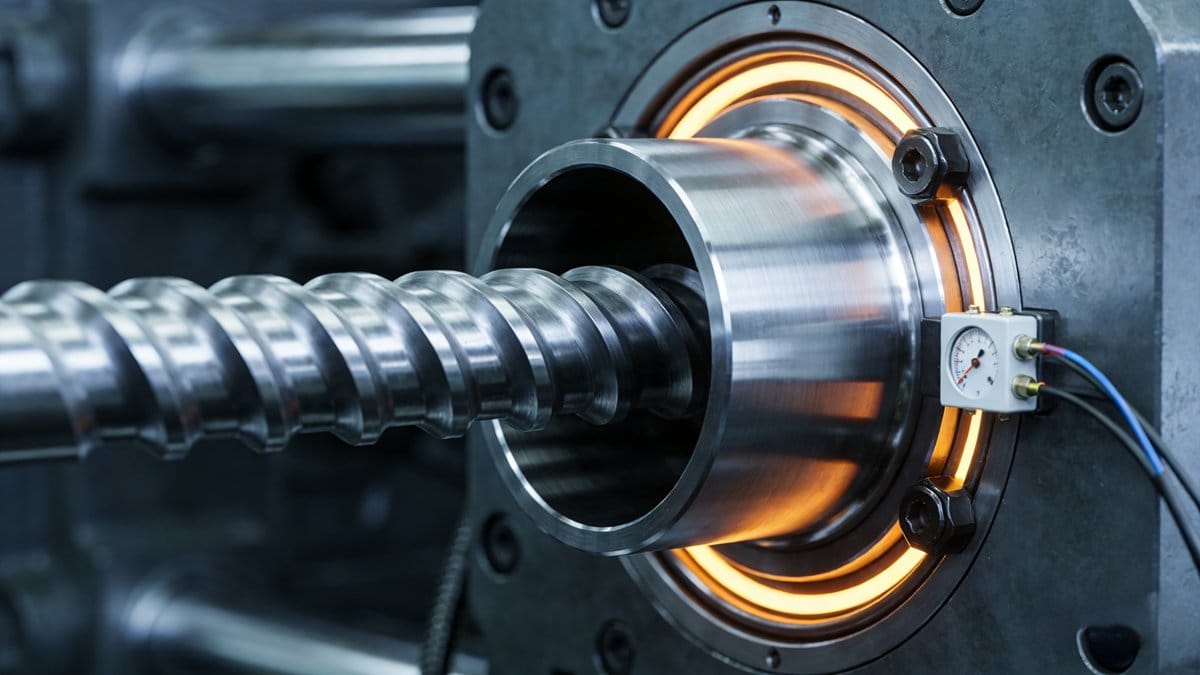

(1) Unangepasste Plastifizierungskapazität

- Zu kleine Fass-/Schneckenkapazität → unvollständiges Schmelzen/Mischen → schwache, spröde Teile.

- Zu große Kapazität → übermäßige Verweilzeit → thermischer Abbau → Verlust der mechanischen Integrität.

Vergewissern Sie sich, dass die Kapazität Ihrer Maschine (Plastifizierung) der Schussgröße und den Materialanforderungen entspricht.

Letzter Tipp: Ein ganzheitlicher Ansatz gewinnt

Risse sind selten auf einen einzigen Faktor zurückzuführen, sondern in der Regel auf eine Kombination aus Verarbeitungs-, Form-, Material- und Ausrüstungsproblemen. Führen Sie eine systematische Ursachenanalyse durch (z.B. DOE, FMEA) und validieren Sie die Korrekturen mit Prototypentests.

Entdecken Sie diese Ressource, um effektive Strategien und Erkenntnisse zur Verbesserung der Qualität und Zuverlässigkeit von Spritzgussteilen zu gewinnen. ↩

Die Untersuchung von Rissen während des Betriebs wird Einblicke in die Aufrechterhaltung der Produktzuverlässigkeit während der Nutzung liefern. ↩

Erfahren Sie, wie sich die Verarbeitungsparameter auf die Produktqualität auswirken und wie Sie sie für bessere Ergebnisse optimieren können. ↩

Lernen Sie, wie man Teile effektiv konstruiert, um Spannungskonzentrationen zu minimieren und die Haltbarkeit zu erhöhen. ↩