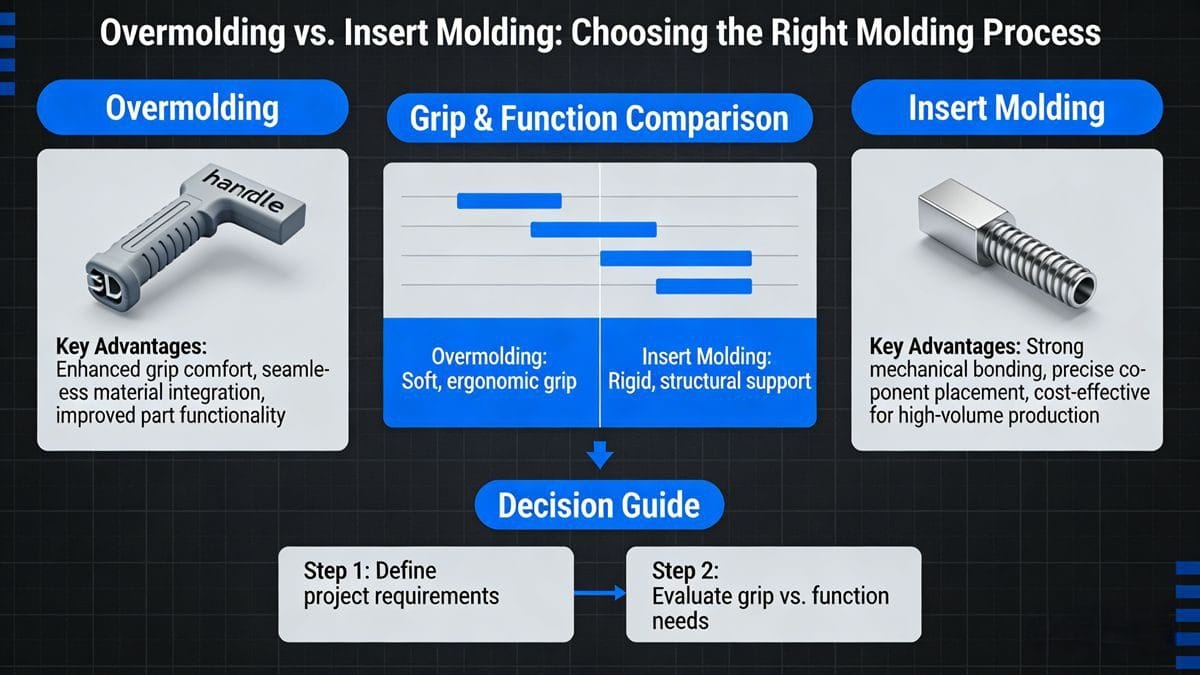

In der heutigen Produktionslandschaft kann die Wahl des richtigen Formgebungsverfahrens überwältigend sein. Overmolding und Insert Molding bieten beide einzigartige Vorteile. Wie entscheiden Sie, welches Verfahren das beste ist?

Overmolding und Insert Molding haben jeweils deutliche Vorteile für Griff und Funktion. Wenn Sie die Unterschiede verstehen, können Sie fundierte Entscheidungen treffen, die auf Ihre Projektanforderungen zugeschnitten sind.

Wenn es um Gussverfahren geht, ist die Wahl selten einfach. Jede Methode hat ihre Vor- und Nachteile, die sich erheblich auf die Gesamtleistung Ihres Produkts auswirken können. Wenn ich ins Detail gehe, werden Sie wichtige Erkenntnisse entdecken, die Ihnen bei der Entscheidungsfindung helfen werden.

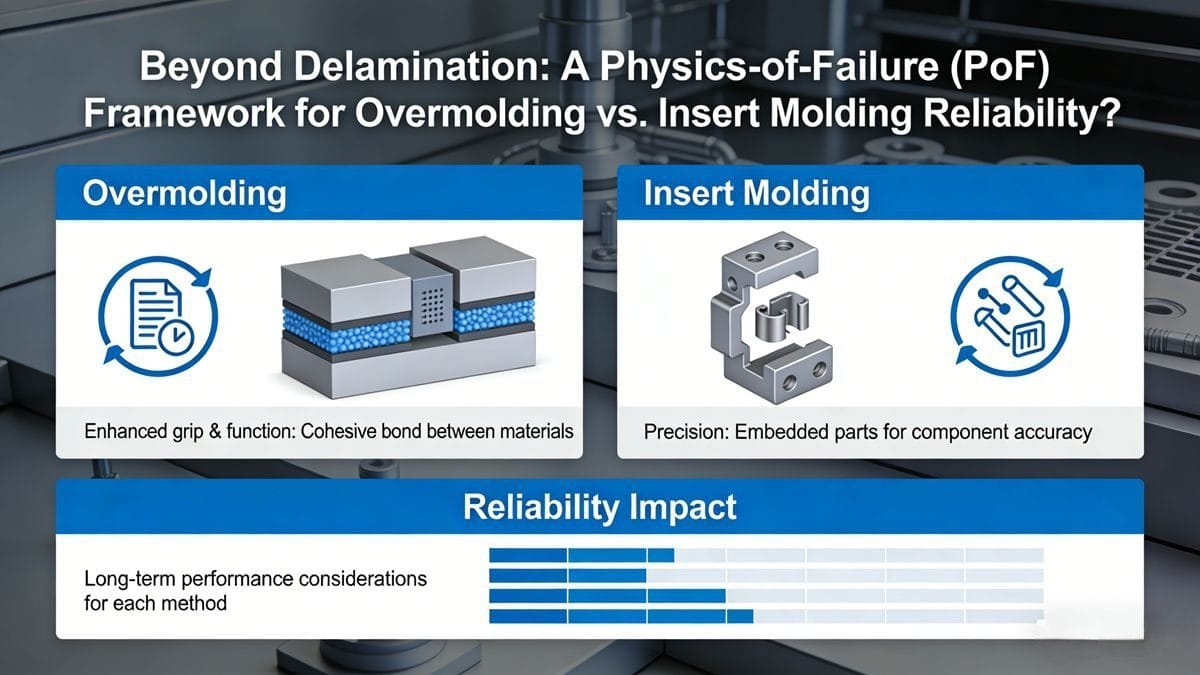

Jenseits der Delamination: Ein Physics-of-Failure (PoF) Framework für die Zuverlässigkeit von Overmolding und Insert Molding?

Die Zuverlässigkeit Ihres Produkts ist von größter Bedeutung. Es ist wichtig, dass Sie berücksichtigen, wie sich die einzelnen Formgebungsverfahren auf die langfristige Leistung Ihrer Komponenten auswirken.

Das Umspritzen sorgt durch eine kohäsive Verbindung zwischen den Materialien für mehr Halt und Funktion, während das Einspritzgießen durch eingebettete Teile Präzision bieten kann. Das Verständnis dieser Dynamik ist entscheidend für die Zuverlässigkeit.

Beim Overmolding wird ein Material über ein anderes gelegt, um ein einheitliches Teil zu schaffen. Diese Methode minimiert das Risiko einer Delamination, wenn sie richtig ausgeführt wird. Im Gegensatz dazu können Sie beim Insert Molding Komponenten in ein geformtes Teil einbetten, was die strukturelle Integrität verbessern kann. Allerdings muss die Verbindung zwischen den Materialien stark sein, um Ausfälle zu vermeiden.

Um die Zuverlässigkeit dieser Methoden besser zu verstehen, habe ich ein Physics-of-Failure (PoF) Framework entwickelt. Dieser Rahmen hilft bei der Bewertung potenzieller Versagensarten, wie z. B. thermische Belastung oder mechanische Beanspruchung. Durch die Analyse dieser Faktoren kann ich vorhersagen, wie gut jede Methode unter realen Bedingungen funktionieren wird.

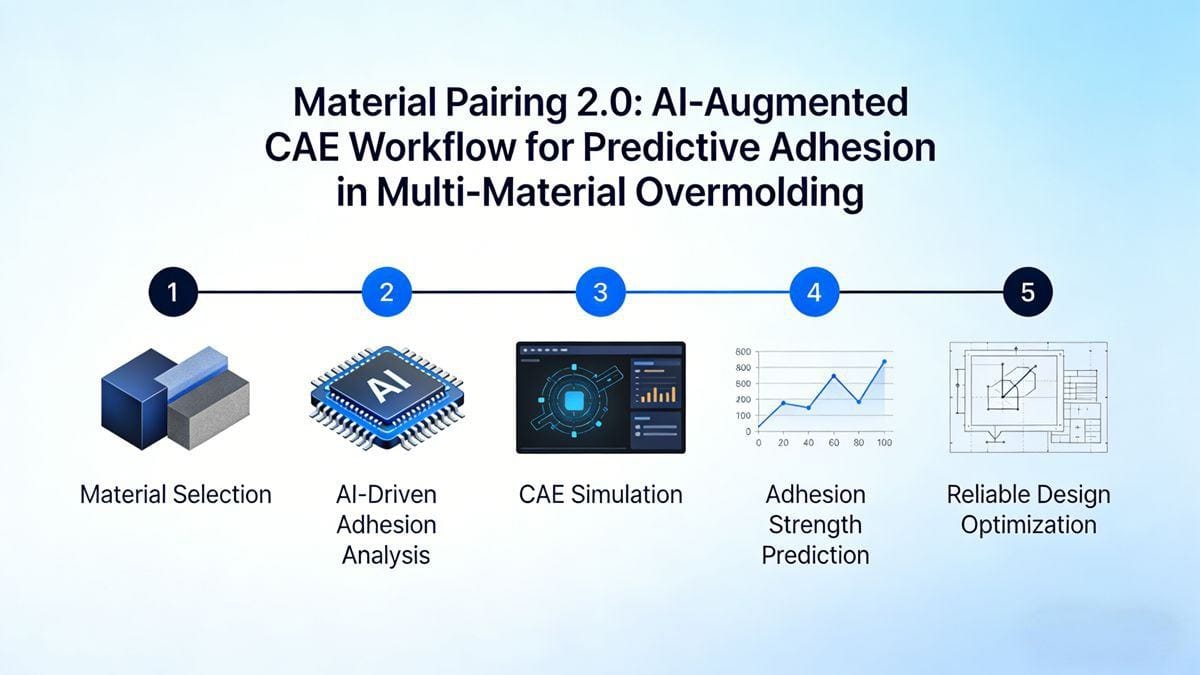

Material-Paarung 2.0: KI-unterstützter CAE-Workflow für vorausschauende Adhäsion beim Multi-Material Overmolding?

Die Wahl der richtigen Materialien ist entscheidend für eine optimale Haftung zwischen den Schichten beim Overmolding.

KI-gesteuerte Tools können Computer-Aided Engineering (CAE)-Workflows ergänzen und ermöglichen eine vorausschauende Analyse der Adhäsionskräfte bei Konfigurationen aus mehreren Materialien. Dieser Einblick ermöglicht zuverlässigere Konstruktionen.

Meiner Erfahrung nach kann die Wahl der Materialien über Erfolg oder Misserfolg Ihres Projekts entscheiden. Dank der Fortschritte in der KI-Technologie können wir jetzt vorhersagen, wie sich verschiedene Materialien verbinden werden. Dieser vorausschauende Ansatz erfordert nicht nur ein Verständnis der Materialien selbst, sondern auch ihres Verhaltens unter verschiedenen Bedingungen.

Mit Hilfe von KI-unterstützten CAE-Workflows kann ich die Adhäsionskräfte bewerten, bevor die Produktion beginnt. Dies führt zu fundierten Entscheidungen über Materialpaarungen, die die Leistung verbessern und gleichzeitig die Risiken minimieren. In dieser schnelllebigen Branche kann die Nutzung dieser Tools Ihnen einen Wettbewerbsvorteil verschaffen.

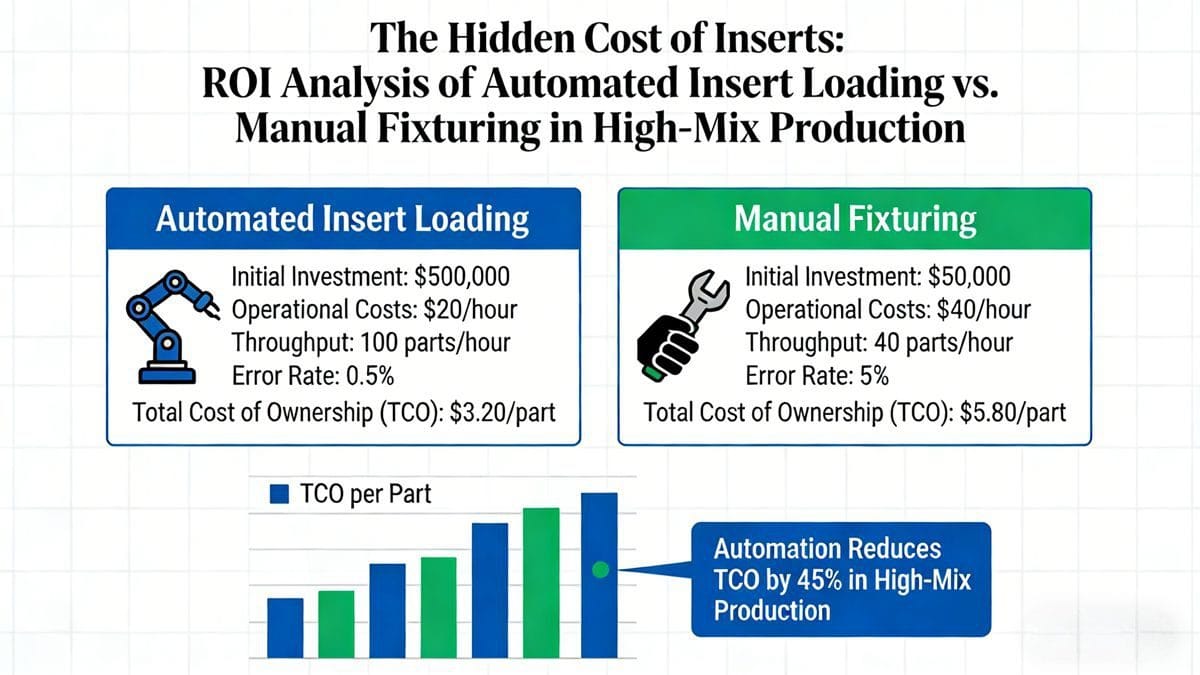

Die versteckten Kosten von Beilagen: ROI-Analyse der automatischen Bestückung von Beilagen im Vergleich zur manuellen Bestückung in der High-Mix-Produktion?

Die Kosten sind oft ein entscheidender Faktor bei Herstellungsprozessen.

Eine Analyse der Investitionsrendite (ROI) des automatischen Einlegens von Beilagen im Vergleich zum manuellen Einlegen zeigt erhebliche Unterschiede, die sich auf Ihr Gesamtbudget auswirken können.

Als jemand, der sowohl automatisierte als auch manuelle Prozesse aus erster Hand erlebt hat, kann ich bestätigen, dass die versteckten Kosten oft auf unerwartete Weise auftauchen. Automatisiertes Einlegen von Beilagen kann die Arbeitskosten senken und die Effizienz steigern. Die Anfangsinvestition kann jedoch entmutigend sein.

Andererseits kann die manuelle Fixierung zwar zunächst kosteneffektiv erscheinen, aber zu längeren Zykluszeiten und potenziellen Fehlern führen. Durch eine gründliche ROI-Analyse kann ich feststellen, welche Methode in einer High-Mix-Produktionsumgebung letztlich mehr Geld spart.

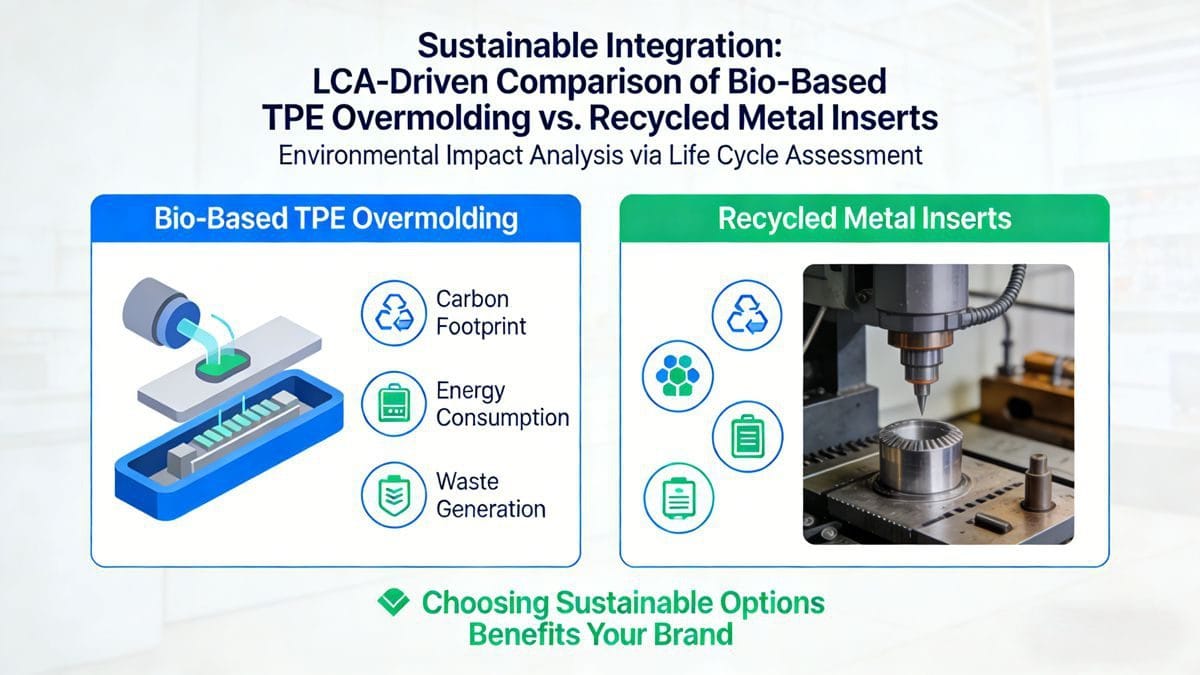

Nachhaltige Integration: LCA-gesteuerter Vergleich von biobasiertem TPE-Overmolding und recycelten Metalleinsätzen?

Nachhaltigkeit ist ein wachsendes Anliegen der Hersteller.

Eine Lebenszyklusanalyse (LCA) kann die Umweltauswirkungen von biobasierten thermoplastischen Elastomeren (TPE) im Vergleich zu recycelten Metalleinlagen aufklären. Die Entscheidung für nachhaltige Optionen kann Ihrer Marke zugute kommen.

Ich stand schon oft vor der Herausforderung, Nachhaltigkeit und Leistung in Einklang zu bringen. Das biobasierte TPE-Overmolding bietet Flexibilität und Haltbarkeit, während recycelte Metalleinsätze für strukturelle Integrität sorgen.

Die Durchführung einer Ökobilanz ermöglicht es mir, Faktoren wie den Energieverbrauch, die Abfallproduktion und die allgemeinen Umweltauswirkungen zu bewerten. Diese Bewertung verdeutlicht die langfristigen Vorteile der Integration nachhaltiger Praktiken in meine Herstellungsprozesse. Durch die Wahl umweltfreundlicher Materialien trage ich nicht nur zu einem gesünderen Planeten bei, sondern verbessere auch die öffentliche Wahrnehmung meiner Marke.

Null-Fehler-Design für unternehmenskritische Anwendungen: Redundante Klebestrategien in der Luft- und Raumfahrt und implantierbare medizinische Geräte?

Bei unternehmenskritischen Anwendungen ist ein Ausfall keine Option.

Die Implementierung redundanter Verbindungsstrategien kann die Zuverlässigkeit von Systemen in der Luft- und Raumfahrt und in medizinischen Geräten verbessern und so die Sicherheit und Leistung auch in den schwierigsten Umgebungen gewährleisten.

Die Arbeit in Branchen, in denen Menschenleben auf dem Spiel stehen, hat mich gelehrt, wie wichtig Zuverlässigkeit ist. Redundante Klebestrategien vermindern die Risiken, die mit dem Versagen von Verbindungen verbunden sind. Durch die Verwendung mehrerer Klebemethoden kann ich sicherstellen, dass das Gesamtsystem intakt bleibt, selbst wenn eine Verbindung ausfällt.

Diese Strategie ist für Komponenten in der Luft- und Raumfahrt und für medizinische Geräte von entscheidender Bedeutung, da jedes Versagen katastrophale Folgen haben kann. Indem ich dem Null-Fehler-Design Priorität einräume, verpflichte ich mich, bei jedem von mir entwickelten Produkt ein Höchstmaß an Zuverlässigkeit zu gewährleisten.

Vom Grip zur Intelligenz: Die Einbettung von Sensoren und Leiterbahnen in umspritzte Gehäuse - eine Blaupause für die Herstellung?

Die Zukunft der Fertigung liegt in intelligenten Produkten.

Das Einbetten von Sensoren und Leiterbahnen in umspritzte Gehäuse verwandelt herkömmliche Designs in intelligente Systeme, die die Funktionalität und das Benutzererlebnis verbessern.

Das Potenzial des Spritzgießens geht über einfache Funktionalität hinaus. Durch das Einbetten von Sensoren in die geformten Komponenten kann ich interaktive Produkte schaffen, die Bedingungen überwachen und Echtzeitdaten liefern. Diese Fähigkeit führt zu intelligenteren Designs, die den wachsenden Anforderungen des Marktes gerecht werden.

Während ich an der Entwicklung dieser Technologie arbeite, bin ich begeistert von den endlosen Anwendungsmöglichkeiten. Von der Überwachung von Umweltfaktoren bis hin zur Interaktion mit dem Benutzer - die Möglichkeiten sind enorm. Dieser Wandel hin zu intelligenter Fertigung ist etwas, das ich unbedingt begrüßen möchte.

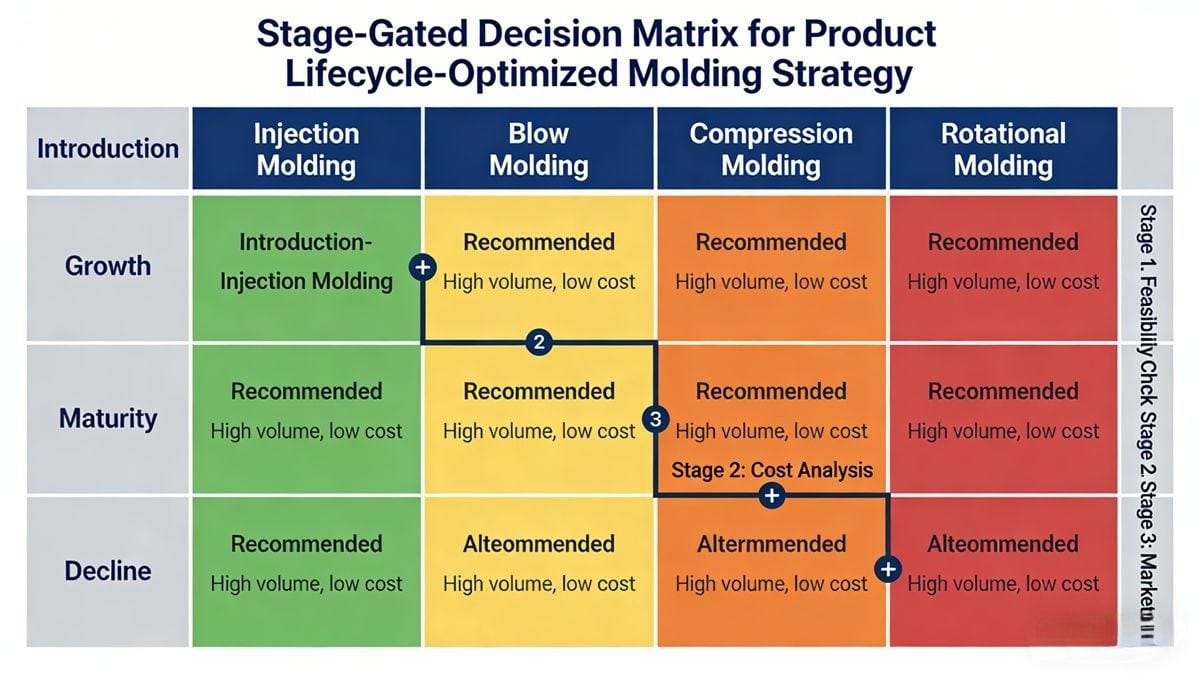

Dynamische Prozessauswahl: Eine stufenweise Entscheidungsmatrix für eine produktlebenszyklus-optimierte Formgebungsstrategie?

Bei der Wahl des richtigen Formgebungsverfahrens gibt es kein Patentrezept.

Eine stufenweise Entscheidungsmatrix ermöglicht eine dynamische Prozessauswahl auf der Grundlage der Produktlebenszyklusstadien und optimiert Ihre Formgebungsstrategie für maximale Effizienz und Effektivität.

Ich habe gelernt, dass sich die Anforderungen eines Projekts im Laufe der Zeit ändern können. Eine stufenweise Entscheidungsmatrix hilft mir dabei, meine Formgebungsstrategie auf der Grundlage des Lebenszyklus des Produkts anzupassen. Dieser Ansatz ermöglicht es mir, Prozesse zu optimieren und sicherzustellen, dass ich die Projektanforderungen erfülle und gleichzeitig die hohen Qualitätsstandards beibehalte.

Indem ich Faktoren wie Produktionsvolumen, Komplexität und Materialanforderungen in jeder Phase bewerte, kann ich fundierte Entscheidungen treffen, von denen sowohl meine Kunden als auch mein Unternehmen profitieren. Dieser flexible Ansatz bei der Prozessauswahl stellt sicher, dass ich in einer sich ständig verändernden Branche immer einen Schritt voraus bin.

Fazit

In der Debatte zwischen Spritzguss und Insert Molding ist es wichtig, Ihre spezifischen Bedürfnisse zu verstehen. Treffen Sie eine fundierte Entscheidung, um den Erfolg und die Zuverlässigkeit Ihrer Produkte zu gewährleisten.