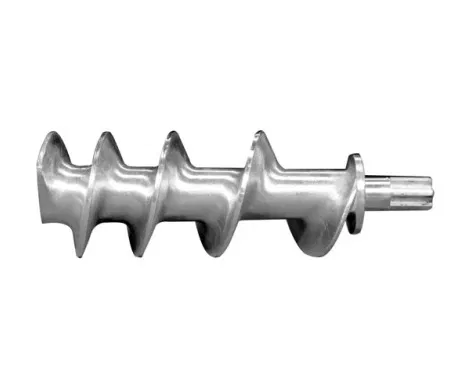

In diesem Fall ging es um eine Spiralschnecke für einen Gemüsesaftpresser. Unser Kunde bat uns, das Design zu ändern, um die Kosten zu senken, indem wir von einer reinen Edelstahlkonstruktion zu einer Kombination aus Spritzguss und Edelstahl übergingen. Das neue Design reduzierte die Kosten um 50%.

Anfänglich empfanden wir diese Anforderung nicht als besonders schwierig. Die größte Hürde bestand darin, dass wir die Leistung des Produkts nicht anhand eines Prototyps vor dem Spritzgießen überprüfen konnten, da die Kernstruktur aus Edelstahl bestand, während der äußere Kunststoff durch Spritzguss hergestellt wurde.

Nachdem wir die klare Zustimmung unseres Kunden erhalten hatten, beschlossen wir, einen mutigen Ansatz zu wählen, indem wir die Validierung des Prototyps übersprangen und direkt mit der Produktion der Form begannen. Die Entwicklung der Form verlief reibungslos, und die Abmessungen der hergestellten Komponenten entsprachen den Designstandards. Bei den eigentlichen Entsaftertests traten jedoch unerwartete Probleme bei der Verwendung dieser Komponenten auf. Laut Design sollte die Spiralschnecke horizontal positioniert und nur an einem Ende befestigt werden, aber diese Anordnung verursachte während des Betriebs starke Erschütterungen, was zu einer instabilen Leistung des Entsafters führte.

Unser technisches Team leitete schnell eine Diskussion über dieses Problem ein. Nach einer Reihe von Analysen und Tests stellten wir fest, dass die Hauptursache in der Konzentrizität des Produkts lag. Der Schwerpunkt der Spiralschraube lag nicht genau auf der Mittelachse, und da nur ein Ende fixiert war, kam es bei der Hochgeschwindigkeitsdrehung zu einer erheblichen Exzentrizität, die zu Erschütterungen führte. Diese Entdeckung wurde umgehend mit hoher Priorität angegangen.

Um dieses Problem zu lösen, haben wir die Form und die inneren Edelstahlteile der Spiralschnecke sorgfältig angepasst. Durch die Optimierung des Designs und der Fertigungspräzision haben wir den Rundlauf der Spiralschnecke korrigiert und ihre Stabilität während des Betriebs sichergestellt. Diese Anpassungen haben sich nach strengen Tests als wirksam erwiesen, um das Wackeln im Betrieb zu reduzieren und den Wackelwinkel auf weniger als 2 Grad zu begrenzen, wodurch die strengen Standards des Kunden erfüllt wurden.

Obwohl es bei diesem Projekt nur um ein einfaches Teil zu gehen schien, umfasste es in Wirklichkeit komplexe technische Herausforderungen und mehrere Versuch-und-Irrtum-Prozesse. Jeder Fehlschlag brachte neue Einsichten und Erfahrungen, die uns letztendlich halfen, diese Verbesserungsaufgabe erfolgreich abzuschließen und nicht nur die Anforderungen des Kunden zu erfüllen, sondern auch die Fähigkeiten unseres Teams im Bereich Produktdesign und Herstellung zu verbessern.