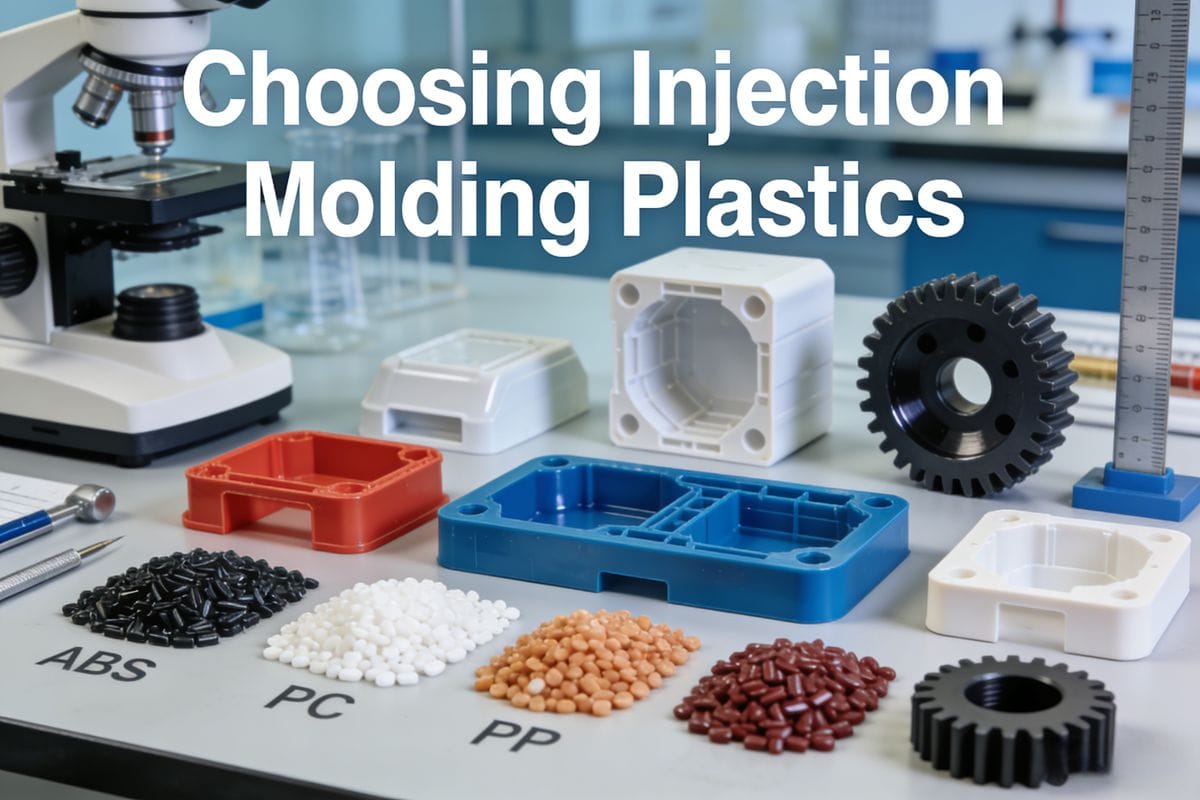

Das Spritzgießen ist für die heutige Fertigung von entscheidender Bedeutung. Die Wahl des richtigen Kunststoffs kann über Erfolg oder Misserfolg eines Projekts entscheiden. Die Kenntnis der Materialien ist entscheidend für den Erfolg.

Dieser Leitfaden hilft Ihnen, sich in der komplexen Welt des Kunststoffspritzgießens zurechtzufinden. Sie erfahren, welche Faktoren zu berücksichtigen sind und wie sie sich auf Ihren Herstellungsprozess auswirken.

Bei der Auswahl des richtigen Kunststoffs für das Spritzgießen geht es nicht nur darum, ein Material auszuwählen. Es geht darum, die Nuancen zu verstehen, wie sich verschiedene Thermoplaste unter verschiedenen Bedingungen verhalten. Meine Erfahrungen in der Branche zeigen, dass kleine Details zu erheblichen Veränderungen in der Produktqualität führen können. Egal, ob Sie neu im Spritzguss sind oder ein erfahrener Profi, dieser Leitfaden wird Ihnen helfen, fundierte Entscheidungen zu treffen.

Jenseits der Zugfestigkeit: Ein Entscheidungsrahmen für die Auswahl von Thermoplasten beim Spritzgießen?

Bei der Auswahl des richtigen Thermoplasts kommt es nicht nur auf die Zugfestigkeit an. Es ist wichtig, zusätzliche Faktoren zu berücksichtigen, die die Leistung und Eignung für Ihre spezielle Anwendung beeinflussen.

Achten Sie bei der Auswahl von Thermoplasten auf Eigenschaften wie Hitzebeständigkeit, Schlagzähigkeit und chemische Verträglichkeit. Diese Faktoren helfen Ihnen bei der Auswahl des besten Materials für Ihr Projekt.

Es ist wichtig, die Eigenschaften der verschiedenen Thermoplaste zu verstehen. Materialien wie Polypropylen (PP) mögen aufgrund ihrer Flexibilität und niedrigen Kosten großartig erscheinen. Allerdings können sie bei hohen Temperaturen ihre Form verlieren. Andererseits kann Polyethylen (PE) bei Kälte spröde werden. Ich habe aus erster Hand erfahren, wie sich Temperaturempfindlichkeit auf die Produktleistung auswirken kann. Sie müssen nicht nur die Zugfestigkeit bewerten, sondern auch, wie das Material unter verschiedenen Umweltbedingungen reagiert, um Haltbarkeit und Funktionalität zu gewährleisten.

Die 4 kritischen Kompromisse, die kein Ingenieur ignorieren sollte: Kosten vs. Leistung vs. Verarbeitbarkeit vs. End-of-Life?

Bei der Wahl eines Kunststoffs müssen Sie Kompromisse eingehen. Ingenieure müssen Kosten gegen Leistung, Verarbeitbarkeit und Lebensdauer abwägen.

Das Gleichgewicht zwischen diesen vier Faktoren ist für jedes erfolgreiche Projekt entscheidend. Wenn Sie wissen, wo Sie Kompromisse eingehen müssen, können Sie bessere Ergebnisse erzielen und potenziell Kosten sparen.

Lassen Sie uns diese Kompromisse weiter aufschlüsseln. Die Kosten sind oft das Erste, woran man denkt. Es ist jedoch wichtig, die Leistung zu prüfen. Ein billigeres Material spart vielleicht im Vorfeld Geld, aber wenn es im Einsatz versagt, kann dies zu kostspieligen Rückrufaktionen führen. Die Verarbeitbarkeit bezieht sich darauf, wie leicht sich das Material formen lässt, was sich direkt auf die Produktionsraten auswirkt. Und schließlich sollten Sie auch das Ende der Lebensdauer Ihres Produkts berücksichtigen. Materialien, die recycelt werden können oder biologisch abbaubar sind, bieten möglicherweise langfristige Vorteile, die die anfänglichen Kosten überwiegen. Meine Erfahrung hat mich gelehrt, dass informierte Kompromisse zu einem besseren Gesamterfolg des Projekts führen.

Vertiefung der Materialkompatibilität: Wie bestimmen Formdesign, Anschnittposition und Zykluszeit die Wahl Ihres Harzes?

Bei der Auswahl eines Harzes ist es wichtig, die Konstruktion der Form, die Lage des Anschnitts und die Zykluszeit zu verstehen.

Diese Faktoren beeinflussen, wie gut sich verschiedene Materialien in Ihren Formen verhalten werden. Eine Fehlanpassung kann zu erheblichen Produktionsverzögerungen und Qualitätsproblemen führen.

Bei der Formgestaltung geht es nicht nur um Ästhetik oder Funktionalität, sondern auch um die Kompatibilität mit dem gewählten Kunststoff. Eine gut entworfene Form kann den Fluss des Kunststoffs verbessern, die Zykluszeit verkürzen und die Oberflächenqualität verbessern. Auch die Position des Anschnitts spielt eine entscheidende Rolle, da eine falsche Platzierung zu Defekten wie Schweißnähten oder Hohlräumen führen kann. Ich bin schon mit Herausforderungen konfrontiert worden, bei denen die Materialauswahl aufgrund eines unzureichenden Verständnisses dieser Faktoren zu Fehlern führte. Sicherstellen, dass Ihr Formgestaltung1 mit den Eigenschaften des gewählten Harzes übereinstimmt, ist für einen erfolgreichen Spritzgießprozess unerlässlich.

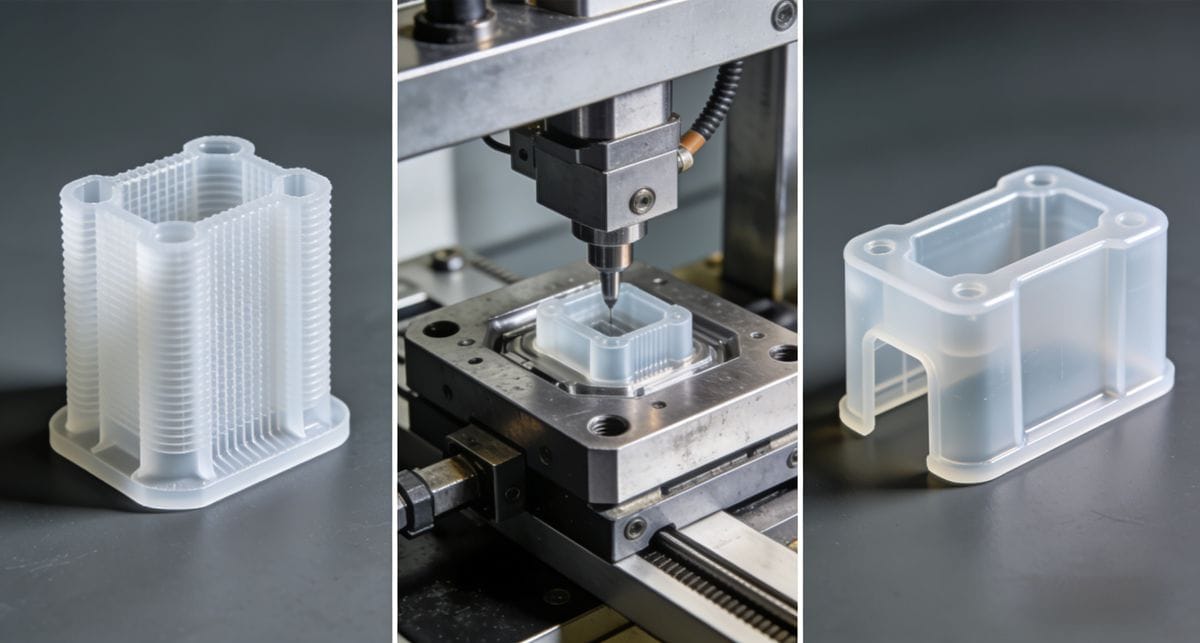

Vom Prototyp zur Produktion: Anpassung der Thermoplaste an das Entwicklungsstadium (und Vermeidung von kostspieligen Wechseln in der Spätphase)?

Der Übergang vom Prototyp zur Produktion ist eine große Herausforderung.

Die Wahl des richtigen Thermoplasts in jeder Entwicklungsphase verhindert kostspielige Änderungen zu einem späteren Zeitpunkt. Frühzeitige Entscheidungen können sowohl Zeit als auch Geld sparen.

Meiner Erfahrung nach ist die Auswahl eines Thermoplasts in der Prototyping-Phase entscheidend. Oftmals entscheiden sich Ingenieure für ein Material, das für Tests geeignet erscheint, nur um später festzustellen, dass es sich nicht für die Produktion eignet. Dies kann zu teuren Änderungen in der Spätphase führen. Wenn beispielsweise ein Prototyp mit einem Material hergestellt wird, das nicht die erforderlichen Leistungsmerkmale für die Massenproduktion aufweist, müssen Sie mit Verzögerungen und zusätzlichen Kosten rechnen. Für einen reibungslosen Übergang vom Prototyp zur Produktion ist es wichtig zu verstehen, wie sich die einzelnen Thermoplaste verhalten, und sicherzustellen, dass sie mit den Produktionsanforderungen übereinstimmen.

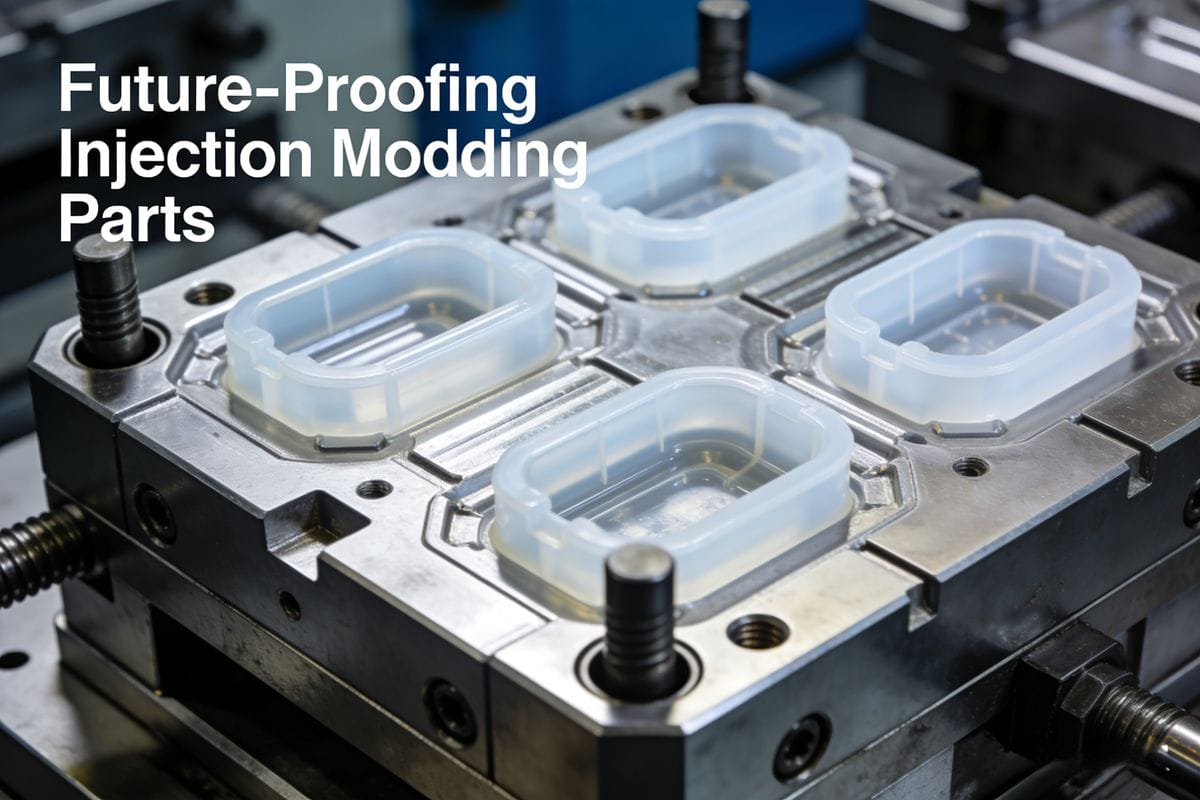

Machen Sie Ihr Teil zukunftssicher: Biobasierte, recycelbare und hochleistungsfähige Hybride (z.B. PEEK-PLA-Mischungen, LCP-verstärkte Nylons)?

Die Zukunft der Spritzgießen2 liegt in nachhaltigen Praktiken.

Die Auswahl von biobasierten, recycelbaren Materialien kann die Langlebigkeit Ihrer Produkte erhöhen und gleichzeitig die Umweltstandards erfüllen. Dieser vorausschauende Ansatz ist auf dem heutigen Markt unerlässlich.

Meine Erkenntnisse deuten auf einen wachsenden Trend zu Hybriden wie PEEK-PLA-Mischungen und LCP-verstärkten Nylons hin. Diese Materialien kombinieren die Vorteile von hoher Leistung mit Nachhaltigkeit. Da sich die Industrie zunehmend darauf konzentriert, ihren ökologischen Fußabdruck zu verringern, ist die Verwendung nachhaltiger Materialien nicht nur eine Wahl, sondern eine Notwendigkeit. Leistungsstarke Hybride können die erforderliche Festigkeit und Haltbarkeit bieten und gleichzeitig strengere Umweltvorschriften einhalten. Um sicherzustellen, dass Ihre Produkte zukunftssicher sind, müssen Sie sich dazu verpflichten, diese innovativen Materialien in Ihre Designs zu integrieren.

Fazit

Die Auswahl von Spritzgusskunststoffen erfordert eine sorgfältige Abwägung verschiedener Faktoren. Fundierte Entscheidungen führen zu erfolgreichen Ergebnissen.