Der erste Absatz, der die PAS-Formel verwendet, um die Aufmerksamkeit des Lesers zu wecken (maximal 30 Wörter). Das Spritzgießen von PSU-Produkten stellt einzigartige Herausforderungen dar. Das Verständnis dieser Herausforderungen ist wichtig, um qualitativ hochwertige, langlebige Produkte zu gewährleisten, die den Industriestandards entsprechen.

ein zweiter Absatz am Anfang, der die im Titel gestellte Frage beantwortet. Dieser Absatz muss für den Leser Nützlich sein und wird später verwendet, um sich um die Featured Snippets von Google zu bewerben. (maximal 50 Wörter) Beim Spritzgießen von PSU-Produkten aus Polyurethan sollten Sie Faktoren wie Verarbeitungsbedingungen, Ausrüstungsanforderungen, Produkt- und Werkzeugdesign, Prozessparameter und kritische Nachbearbeitungsschritte berücksichtigen, um Probleme zu vermeiden und die Produktqualität zu verbessern.

Übergangsabsatz: Diese Überlegungen mögen überwältigend erscheinen, aber lassen Sie sich davon nicht entmutigen. Wenn Sie sich auf die richtigen Praktiken konzentrieren und diese wichtigen Punkte im Hinterkopf behalten, können Sie bei Ihren Spritzgießprojekten erfolgreiche Ergebnisse erzielen.

Was sind die besonderen Verarbeitungsmerkmale von PSU?

Der erste Absatz, der die PAS-Strategie verwendet, um die Aufmerksamkeit des Lesers zu wecken (max. 30 Wörter). Das Verständnis der Verarbeitungseigenschaften von PSU ist entscheidend für eine effektive Spritzgießverarbeitung. Wenn Sie diese Faktoren nicht verstehen, kann dies zu Produktmängeln und kostspieligen Fehlern führen.

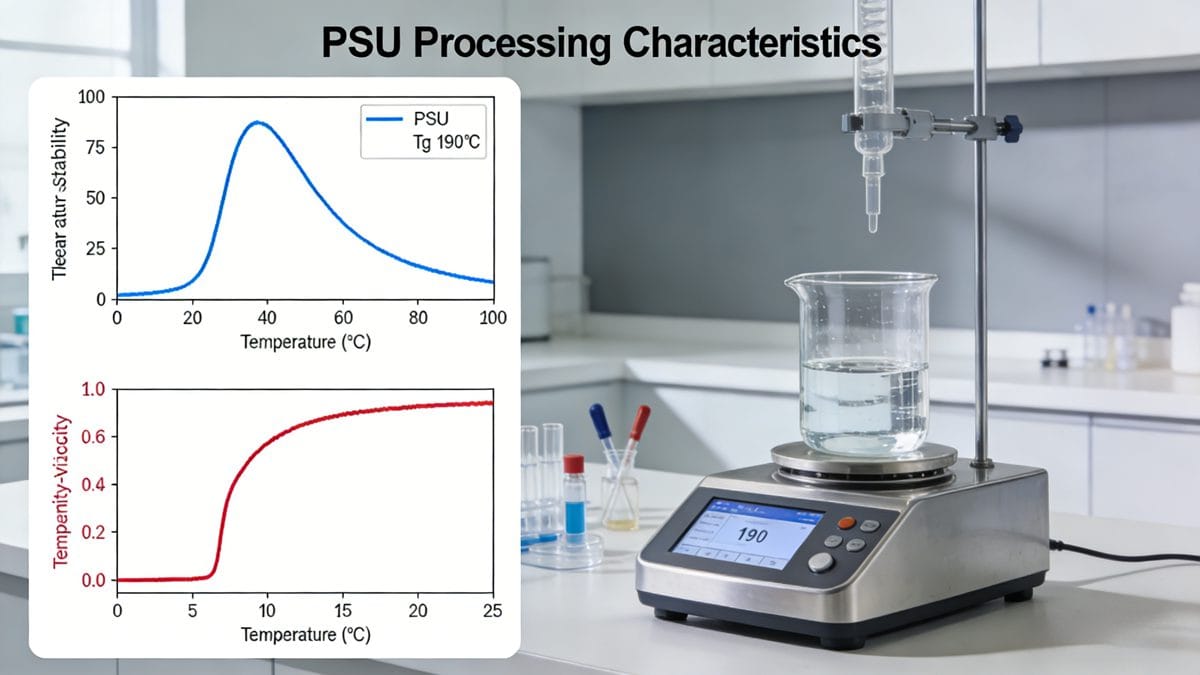

Der zweite Absatz, der die in der Überschrift gestellte Frage beantwortet, ist der Absatz, der später im Wettbewerb um die Featured Snippets von Google verwendet wird. (max. 50 Wörter) PSU ist ein nicht kristallines Polymer ohne eindeutigen Schmelzpunkt, das eine hohe thermische Stabilität und eine Glasübergangstemperatur (Tg) von 190°C aufweist. Dies hat Einfluss auf die Formgebungstemperatur, die für optimale Ergebnisse über 280°C liegen sollte.

Tauchen Sie tiefer Absatz: Die einzigartigen Eigenschaften von PSU, wie z.B. seine amorphe Beschaffenheit, erfordern eine strenge Kontrolle während des Spritzgießprozesses. Lassen Sie uns die wichtigsten Aspekte aufschlüsseln:

- Thermische Stabilität: Mit einer Tg von 190°C bleibt PSU bei hohen Temperaturen stabil, muss aber bei Temperaturen über 280°C verarbeitet werden, um die Qualität zu erhalten.

- Viskosität Empfindlichkeit: Seine Viskosität reagiert sehr empfindlich auf Temperaturschwankungen. Wenn beispielsweise die Temperatur 330°C überschreitet, kann sich die Viskosität mit jedem weiteren Temperaturanstieg um 30°C um 50% drastisch verringern. Diese Empfindlichkeit macht ein sorgfältiges Temperaturmanagement während der Verarbeitung erforderlich.

- Merkmale der Strömung: PSU fließt ähnlich wie Newtonsche Flüssigkeiten, aber die hohe Viskosität kann zu Problemen bei der Formfüllung führen. Daher ist die Einhaltung angemessener Einspritzgeschwindigkeiten von entscheidender Bedeutung, um Defekte wie Schmelzbruch zu vermeiden, der die Effizienz der Formfüllung einschränkt.

- Feuchtigkeitsempfindlichkeit: Obwohl PSU eine geringe Wasseraufnahme aufweist, kann selbst geringe Feuchtigkeit das Material während der Verarbeitung beeinträchtigen. Daher ist eine ordnungsgemäße Trocknung von PSU vor dem Formen unerlässlich, um eine Zersetzung zu verhindern.

- Abkühlungsraten: Aufgrund seiner starren Molekularstruktur kühlt PSU schnell ab, was zu inneren Spannungen führt, wenn es während des Formprozesses nicht richtig gehandhabt wird.

Wenn wir diese Eigenschaften verstehen, können wir unsere Gussverfahren optimieren und mögliche Probleme bei der Produktion abmildern.

Was sind die Anforderungen für Spritzguss-PSU?

Der erste Absatz, der die PAS-Strategie anwendet, um die Aufmerksamkeit des Lesers zu wecken (max. 30 Wörter). Die Wahl der richtigen Ausrüstung und Einstellungen ist für eine erfolgreiche PSU-Spritzgießerei unerlässlich. Das Ignorieren dieser Anforderungen kann zu minderwertigen Produkten und einer ineffizienten Produktion führen.

Der zweite Absatz, der die in der Überschrift gestellte Frage beantwortet, ist der Absatz, der später im Wettbewerb um die Featured Snippets von Google verwendet wird. (max. 50 Wörter) Um PSU effektiv zu verarbeiten, wählen Sie präzise, verschleißfeste Schnecken- und Zylinderbaugruppen, in der Regel mit einem einzigen, vollständig mit Gewinde versehenen Design. Dies gewährleistet ein optimales Schmelzen und einen gleichmäßigen Materialfluss während des Einspritzvorgangs, was für die Qualitätsproduktion entscheidend ist.

Tiefer eintauchen Absatz: Bei der Auswahl der Ausrüstung für das PSU-Spritzgießen müssen mehrere Faktoren berücksichtigt werden, um einen reibungslosen Betrieb und qualitativ hochwertige Produkte zu gewährleisten:

Schraube Design: Eine einzelne Schnecke mit einer Konfiguration mit Vollgewinde und einem niedrigen Kompressionsverhältnis (14-20:1) ist ideal für die Verarbeitung von PSU. Diese Konfiguration hilft, die hohe Viskosität des Materials zu bewältigen.

Temperaturkontrolle: Die Ausrüstung sollte eine präzise Temperaturkontrolle ermöglichen, insbesondere im Fass, das etwa 400°C erreichen sollte, um die erforderliche Schmelzqualität und Fließeigenschaften zu erreichen.

Einspritzdruck: Aufgrund der hohen Viskosität von PSU liegt der Einspritzdruck in der Regel über 100 MPa und kann bis zu 140 MPa erreichen. Ein ausreichend hoher Druck sorgt dafür, dass das Material die Form vollständig und gleichmäßig ausfüllt.

Einspritzgeschwindigkeit: Höhere Einspritzgeschwindigkeiten mögen zwar vorteilhaft erscheinen, können aber bei PSU zu Schmelzbruch führen. Eine langsamere Geschwindigkeit ist oft effektiver, insbesondere bei dickwandigeren Teilen.

Kühlsystem: Ein robustes Kühlsystem ist von entscheidender Bedeutung, da das Netzteil eine bestimmte Kühlrate benötigt, um Verformungen und innere Spannungen in den Formteilen zu minimieren.

Indem sie sich auf diese Anforderungen konzentrieren, können Hersteller die Effizienz und Effektivität ihrer Formteile verbessern und gleichzeitig hochwertige Produkte herstellen.

Was sind die wichtigsten Designüberlegungen für PSU-Produkte und Formen?

Der erste Absatz, der die PAS-Strategie verwendet, um die Aufmerksamkeit des Lesers zu erregen (max. 30 Wörter). Die Gestaltung von Formen und Produkten für PSU erfordert sorgfältige Überlegungen. Die Nichtbeachtung dieser Richtlinien kann zu Defekten und erhöhten Produktionskosten aufgrund von Nacharbeit und Abfall führen.

Der zweite Absatz, der die in der Überschrift gestellte Frage beantwortet, ist der Absatz, der später im Wettbewerb um die Featured Snippets von Google verwendet wird. (max. 50 Wörter) Zu den wichtigsten Designüberlegungen für PSU-Produkte gehören eine angemessene Wandstärke (mindestens 1,5 mm), abgerundete Kanten zur Verringerung von Spannungskonzentrationen und eine glatte Formoberfläche zur Verbesserung der Produktqualität und Minimierung von Defekten während der Produktion.

Tauchen Sie tiefer Absatz: Das Design von Formen und PSU-Produkten ist von entscheidender Bedeutung für ein erfolgreiches Gussergebnis. Hier sind einige wichtige Elemente, die Sie berücksichtigen sollten:

Wanddicke: Angesichts der schlechten Fließeigenschaften von PSU sollte die Wandstärke nicht weniger als 1,5 mm betragen, wobei die meisten Entwürfe eine Stärke von über 2 mm bevorzugen. Diese Dicke trägt dazu bei, das Risiko von fließbedingten Defekten zu mindern.

Ecke Radius: Scharfe Ecken und Winkel können zu Spannungskonzentrationen in der Form führen, die Schwächen im Endprodukt verursachen. Daher ist die Verwendung von abgerundeten Übergängen wichtig, um die Integrität des Materials zu erhalten.

Entwurfswinkel: Ein Entnahmewinkel von 3° bis 5° wird empfohlen, um die Teile leicht aus der Form zu entnehmen und das Risiko von Beschädigungen zu minimieren.

Fließkanäle für Formen: Die Designkanäle sollten kurz und breit sein, mit einem Durchmesser von mindestens der Hälfte der Dicke des Teils. Dadurch wird sichergestellt, dass die Schmelze leicht fließt und die Form effizient füllt, während das Risiko des Abfrierens reduziert wird.

Oberflächenbehandlung: Eine glattere Formoberfläche (Ra 0,4 oder besser) ist wichtig, um eine glänzende, polierte Oberfläche des Endprodukts zu erzielen und gleichzeitig den Materialfluss zu verbessern.

Durch die Berücksichtigung dieser Designfaktoren können die Hersteller besser sicherstellen, dass ihre Netzteilprodukte sowohl den Leistungsstandards als auch den ästhetischen Anforderungen entsprechen.

Fazit

Das Spritzgießen von PSU-Produkten erfordert eine sorgfältige Beachtung der Verarbeitungsbedingungen, der Ausrüstung und der Designüberlegungen, um hochwertige Ergebnisse zu erzielen.